2024 Forfatter: Howard Calhoun | [email protected]. Sidst ændret: 2023-12-17 10:22

Mange kender kun til bronze, at der er støbt skulpturer og monumenter fra den. Faktisk er dette metal ufortjent berøvet populær opmærksomhed. Det var trods alt ikke forgæves, at der i menneskehedens historie endda var en bronzealder - en hel æra, hvor legeringen indtog en dominerende stilling. Det er et af de få materialer, der bruges i både industri og kunst. De egenskaber, som en legering af kobber og tin besidder, er simpelthen uundværlige i mange industrier. Det bruges til fremstilling af værktøj, i maskinteknik, støbning af kirkeklokker og så videre. Samtidig er der i dag et stort antal metalkvaliteter, som hver især har visse præmodellerede egenskaber.

Brugen af bronze i fortiden

Den første omtale af en legering af kobber og tin går tilbage til det 4. årtusinde f. Kr. Dette teknologiske gennembrudhistorikere mener, tillod civilisationen i Mesopotamien at tage en førende position på det tidspunkt. Arkæologiske udgravninger udført i det sydlige Iran vidner om den udbredte brug af bronze til fremstilling af pilespidser, dolke, spyd, økser og sværd. Blandt fundene er der endda interiørgenstande, såsom møbler og spejle, samt kander, amforaer, vaser og tallerkener. Den samme legering blev brugt til at præge gamle mønter og lave smykker.

Bronze i middelalderen begynder at blive aktivt brugt i Europa. Sådanne massive genstande som kanoner og kirkekupler er lavet af det. I en senere periode, med udviklingen af maskinteknik, gik et så alsidigt metal heller ikke ubemærket hen. Det blev især værdsat for dets anti-friktion og anti-korrosionsegenskaber. Samtidig skal det bemærkes, at det tidligere anvendte materiale var noget anderledes end det, som bronze er i dag. Sammensætningen af legeringen indeholdt mange mindre urenheder, hvilket væsentligt forringede dens kvalitet.

Kemisk sammensætning af moderne bronze

I dag er bronze inden for materialevidenskab en legering af to metaller: kobber og tin, som kan bruges i forskellige proportioner. For at give metallet de ønskede kvaliteter kan zink, fosfor, magnesium, bly og silicium tilsættes til dette par. Tilstedeværelsen af tilfældige urenheder ved hjælp af moderne teknologier er praktisk t alt reduceret til nul.

I de fleste tilfælde anses forholdet mellem kobber og tin i forhold på 85 til 15 procent for acceptabelt. aktienedsættelseden anden komponent under det angivne mærke giver anledning til en række problemer, hvoraf det vigtigste er likvation. Dette udtryk bruges af metallurger til at henvise til processen med legeringsdelaminering og dens ujævne størkning.

Inflydelse af legeringsfarve på dens kvalitet

Informerede mennesker kan lære meget om et materiale blot ved at se på den farve, som bronze har. Sammensætningen påvirker direkte denne parameter. Som du måske kan gætte, giver kobber legeringen en rød nuance. Derfor vil en reduktion af dens procentdel til fordel for andre komponenter betyde en gradvis overgang af farve til svagere toner.

Med den sædvanlige balance af komponenter (85 % kobber), støber bronze gult. Dette er den mest almindelige sort, der findes. En hvid legering opnås efter justering af forholdet til et forhold på 50:50. Men for at bronze skal blive grå, er det nødvendigt at reducere mængden af kobber til 35%.

Hvad angår ændringen i legeringens praktiske egenskaber, når der eksperimenteres med dens sammensætning, er situationen som følger. Materialets duktilitet vil direkte afhænge af indholdet af tin i det. Jo mindre den er, jo mere formbar vil bronzen være, men dette udsagn er kun sandt op til en vis grænse. Så når 50 %-mærket er nået, bliver legeringen blød igen.

Bronze i kunst

Stærkt og holdbart materiale, mens det havde et ret lavt smeltepunkt og god duktilitet, kunne ikke andet end interessere kreative mennesker, især billedhuggere. Allerede i V-IV århundreder f. Kr. i Grækenland blev det udarbejdet til mindste detaljeteknologi til fremstilling af bronzestatuer, hvilket stadig er relevant i dag.

Den består i, at statuen af brandhæmmende materiale i første omgang erstattes af voks, som ødelægges direkte under støbningen. For at gøre dette skal der ifølge tegningen først laves en gipsmodel og derefter en form til støbning. Voksindholdet smelter simpelthen, når det udsættes for temperatur, og bronze tager plads, som afkøler og hærder. Derefter er det kun tilbage at behandle og bringe til perfektion.

Artilleri metal

Til fremstilling af kanoner og senere andet militært udstyr er bronze altid blevet brugt. Sammensætningen af den legering, der anvendes til disse formål, indeholder som regel 90 % kobber og kun 10 % tin.

Dette skyldes, at materialet til værktøjet skal være meget stærkt og have høj rivebestandighed. Mærket af bronze BrAZhMts10-3-1.5 besidder sådanne kvaliteter. Ud over hovedkomponenterne indeholder den 1-2 % mangan, hvilket forbedrer anti-friktion og temperaturegenskaber.

Kirkeklokkefremstilling

Klokkernes ringning skal være melodisk, og lyden skal glæde øret på stor afstand. Mærkeligt nok, men bronze har sådanne musikalske talenter. For at forbedre lyden af klokken er den lavet af en legering med et højt indhold af tin (fra 20 til 22%). Nogle gange er der også tilføjet noget sølv til det. Mærker af bronze, som bruges til fremstilling af klokker og andre slagtøjsinstrumenter,er fuldstændig uegnede til praktisk brug i andre brancher. Dette skyldes, at en sådan legering har en finkornet struktur og øget skørhed.

Fosfor og aluminiumsbronze

Den første legering bestående af 90% kobber, 9% tin og 1% fosfor blev brugt af Künzel i 1871. Det blev kaldt fosforbronze, og materialet har hovedsageligt fundet sin anvendelse i maskinteknik. Der støbes forskellige maskindele af den, som er udsat for øget friktion. Fosfor er nødvendigt for at øge elasticiteten og forbedre anti-korrosionsegenskaber. Den største fordel ved dette metal er, at det perfekt udfylder alle fordybninger under støbning.

Aluminiumsbronze, hvis sammensætning er kendetegnet ved et højt indhold af kobber (op til 95%), ligner guld i udseende meget. Ud over skønhed har den en række andre ubestridelige fordele. Tilsætning af 5 % aluminium gør det f.eks. muligt for legeringen at modstå langvarig eksponering for aggressive miljøer såsom høj surhedsgrad.

Som materiale til fremstilling af forskellige maskindele har dette metal næsten universelt erstattet fosforbronze i papirmøller og krudtproduktion på grund af dets højere rivemodstand.

Silicone- og manganbronze

Silicon tilsættes legeringen for at øge den elektriske ledningsevne. Denne kvalitet bruges i produktionen af telefonledninger. Referencesammensætningen af siliciumbronze er som følger: 97,12% kobber, 1,14% tin, 0,05% silicium.

Det sværesteproduktionsprocessen kan prale af en legering, der indeholder mangan. Hele proceduren foregår i flere faser. Først tilsættes ferromangan til smeltet kobber. Derefter, efter at have opretholdt det angivne temperaturregime, tilsættes tin og om nødvendigt zink. Det engelske firma Bronce Company fremstiller flere kvaliteter af manganbronze med forskellig viskositet og hårdhed. Sådan en legering kan bruges i næsten alle industrier.

Anbefalede:

MPC for kulbrinter: kemiske faktorer i arbejdsmiljøet

MPC af kulbrinter i luften i arbejdsområdet på virksomheder og i miljøet skal naturligvis overholdes uden fejl. Skader på den menneskelige krop, forbindelser af denne sort, kan desværre forårsage betydelige

Kemiske anlæg i den eurasiske økonomiske union

Den eurasiske økonomiske union, som forener Rusland, Hviderusland, Kirgisistan, Armenien, Kasakhstan og Moldova, har mere end 50 kemiske fabrikker

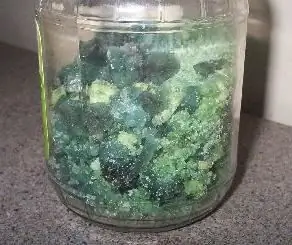

Jernsulfat: fysiske og kemiske egenskaber, produktion, anvendelse

Jernsulfat er en kemisk forbindelse, der er ekstremt almindelig i naturen og meget udbredt inden for forskellige økonomiske aktivitetsområder. Der er divalente og trivalente modifikationer af dette stof. Den første sort, også kaldet ferrosulfat, er en uorganisk binær ikke-flygtig forbindelse med formlen FeSO4

Stål: sammensætning, egenskaber, typer og anvendelser. Sammensætning af rustfrit stål

I dag bruges stål i langt de fleste industrier. Men ikke alle ved, at sammensætningen af stål, dets egenskaber, typer og anvendelser er meget forskellige fra produktionsprocessen for dette produkt

Hvad er kemiske reaktorer? Typer af kemiske reaktorer

Kemiske reaktorer er beholdere designet til at udføre reaktioner for at producere det endelige produkt. Deres design afhænger af forskellige faktorer og bør give maksim alt output på den mest omkostningseffektive måde