2024 Forfatter: Howard Calhoun | [email protected]. Sidst ændret: 2023-12-17 10:22

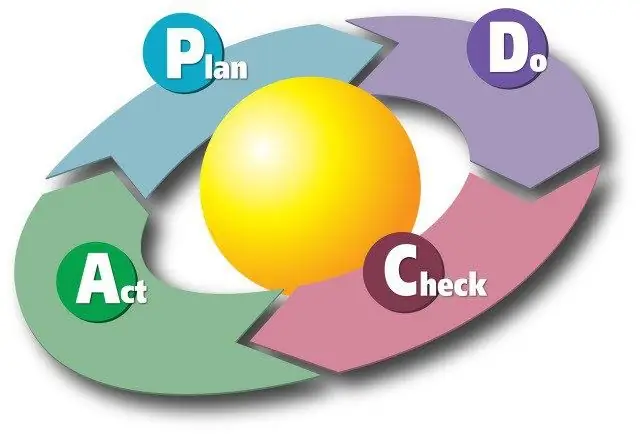

PDCA-cyklus (Deming-cyklus) er et af de grundlæggende begreber i moderne ledelsesteori. Det understøtter også ISO 9000-serien af standarder, som bruges over hele verden til kvalitetsstyring i virksomheder af alle størrelser og typer.

Definition

PDCA Deming-cyklus er en teknologi til kontinuerlig procesforbedring i erhvervslivet og i ethvert andet aktivitetsområde. Navnet på denne metode er en forkortelse af 4 engelske ord, hvilket betyder en logisk sekvens af forbedringstrin:

- P - Plan (plan);

- D - Gør (gør);

- C - Tjek (tjek, analyser);

- A - Akt (skuespil).

Alt er logisk og enkelt: Først skal du tænke over handlingerne. Derefter udføres de efter planen. Det tredje trin er analysen af de opnåede resultater. Og endelig indebærer den sidste fase - Act - indførelsen af specifikke ændringer for at forbedre processen og/eller sætte nye mål. Derefter begynder planlægningsfasen igen, hvor der skal tages højde for alt, hvad der er gjort før.

Skematisk vises PDCA-kontrolcyklussen somhjul, som demonstrerer kontinuiteten i denne proces.

Lad os nu se nærmere på hvert trin.

Plan (Plan)

Det første skridt er planlægning. Det er nødvendigt at formulere problemet klart, derefter bestemme hovedområderne for arbejdet og komme med den bedste løsning.

En almindelig fejl er at udvikle en plan baseret på subjektive gæt og ledelsesantagelser. Uden at kende de underliggende årsager til problemet, er det i bedste fald muligt at neutralisere dets konsekvenser, og da kun midlertidigt. Hvilke værktøjer kan bruges til at gøre dette?

Metode "5 hvorfor"

Den blev udviklet tilbage i 40'erne, men blev populær 30 år senere, da Toyota begyndte at bruge den aktivt. Hvordan udføres en sådan analyse?

Først skal du formulere og skrive problemet ned. Stil så spørgsmålet: "Hvorfor sker det her?" og skriv alle årsagerne ned. Derefter skal du gøre det samme for hvert svar. Så følger vi samme mønster, indtil spørgsmålet "Hvorfor?" vil ikke blive spurgt 5 gange. Som regel er det det femte svar, der er den egentlige årsag.

Ishikawa Diagram

Denne metode giver dig mulighed for grafisk at repræsentere årsag-og-virkning-forholdet for ethvert fænomen i erhvervslivet. Opkaldt efter dets skaber, kemiker Kaora Ishikawa, og er meget brugt i ledelsen.

Når du bygger et diagram, er der 5 sandsynlige kilder til problemer: mennesker, materialer, miljø (miljø), udstyr og metoder. Hver af dem kan til gengæld indeholde mere detaljerede årsager. For eksempel,medarbejdernes arbejde afhænger af færdighedsniveau, helbred, personlige problemer osv.

Rækkefølgen af at konstruere Ishikawa-diagrammet:

- Tegn en vandret pil til højre, og skriv et veldefineret problem nær dens spids.

- Skrået mod hovedpilen, afbild de 5 vigtigste influencers, som vi t alte om ovenfor.

- Brug små pile til at vise detaljerede årsager. Mindre grene kan tilføjes efter behov. Dette gøres, indtil alle sandsynlige årsager er skrevet ud.

Derefter er alle de modtagne muligheder skrevet ud i en kolonne, fra den mest realistiske til den mindste.

"Brainstorm"

En gruppediskussion med eksperter og nøglepersoner, hvor hver enkelt deltagers opgave er at nævne så mange potentielle årsager og løsninger på problemet som muligt, inklusive de mest fantastiske.

Efter teoretisk analyse er det nødvendigt at finde reelle faktuelle data, der bekræfter, at årsagerne til problemet er korrekt identificeret. Du kan ikke handle efter fornemmelser ("mest sandsynligt…").

Hvad angår selve planlægningen, er detaljerne også vigtige her. Det er vigtigt at sætte deadlines, skitsere en klar rækkefølge af handlinger og målbare resultater (inklusive mellemliggende), som de skal føre til.

Do (Do)

Den anden fase af PDCA-cyklussen er implementeringen af planen, implementeringen af ændringer. Oftest er det mere hensigtsmæssigt først at implementere de beslutninger, der træffes ii lille skala, lav en "felttest" og tjek, hvordan det virker på et lille område eller objekt. Hvis der er forsinkelser, forsinkelser, er det vigtigt at forstå, hvad årsagen er (urealistisk planlægning eller mangel på disciplin fra medarbejdernes side). Derudover er et mellemliggende kontrolsystem ved at blive indført, som gør det muligt ikke kun at vente på resultaterne, men hele tiden at overvåge, hvad der allerede er blevet gjort.

Check

I enkle vendinger skal vi nu besvare et enkelt spørgsmål: "Hvad har vi lært?". PDCA-cyklussen indebærer en konstant vurdering af de opnåede resultater. Det er nødvendigt at evaluere fremskridtene i forhold til de opstillede mål, afgøre, hvad der fungerer godt, og hvad der skal forbedres. Det udføres hovedsageligt ved at kontrollere virksomhedens rapporter og anden dokumentation.

For en vellykket implementering af Shewhart-Deming-cyklussen (PDCA) i erhvervslivet er det nødvendigt at etablere regelmæssig rapportering om det udførte arbejde og diskutere resultaterne med medarbejderne. Det ideelle værktøj til dette er indførelsen af KPI-nøglepræstationsindikatorer, på grundlag af hvilke et system af motivation og belønninger til de mest produktive medarbejdere er bygget op.

Act

Det sidste trin er faktisk handling. Der kan være flere muligheder her:

- implementer ændring;

- afvis beslutningen, hvis den viste sig at være ineffektiv;

- gentag alle stadier af PDCA-cyklussen igen, men indfør vissejusteringer.

Hvis noget fungerer godt og kan replikeres, skal løsningen standardiseres. For at gøre dette foretages der passende ændringer i virksomhedens dokumentation: arbejdsbestemmelser, instruktioner, tjeklister til kontrol af arbejdspræstationer, medarbejderuddannelsesprogrammer osv. Sideløbende bør muligheden for at indføre forbedringer af andre forretningsprocesser, hvor lignende problemer kan opstå, vurderes..

Hvis den udviklede handlingsplan ikke gav de forventede resultater, skal du analysere årsagerne til fejlen og derefter vende tilbage til den første fase (Plan) og prøve en anden strategi.

Anbefalede:

Bankkonti: løbende og løbende konto. Hvad er forskellen mellem en checkkonto og en løbende konto

Der er forskellige typer konti. Nogle er designet til virksomheder og er ikke egnede til personlig brug. Andre er tværtimod kun egnede til shopping. Med en vis viden kan typen af konto let bestemmes ud fra dens nummer. Denne artikel vil diskutere dette og andre egenskaber ved bankkonti

Hvordan hæver en individuel iværksætter penge fra en foliokonto? Metoder til at hæve kontanter fra en individuel iværksætters løbende konto

Før du registrerer dig som individuel iværksætter, bør du tage højde for, at det ikke er helt let at hæve penge fra en individuel iværksætters løbende konto, især i starten. Der er en række begrænsninger, ifølge hvilke købmænd ikke har ret til at hæve penge til enhver tid, der er praktisk for dem og i ethvert beløb. Hvordan hæver en individuel iværksætter penge fra en foliokonto?

En vigtig profession er en revisor. Opgradering er påkrævet løbende

Revisor er et af de vigtigste erhverv i virksomheder af enhver form for ejerskab og inden for alle produktionsområder. Dette er et vanskeligt og ansvarligt job. En revisor, der har brug for en videregående uddannelse for at højne fagligheden, skal hele tiden studere

Checkbook som en måde at hæve penge på en løbende konto

Et kontantcheckhæfte i Rusland er det vigtigste dokument, der tillader en juridisk enhed at hæve penge fra en løbende konto. Derfor er det vigtigt at forstå, hvad det er, samt at kende de grundlæggende regler for at udfylde det

Hvorfor har jeg brug for en løbende konto til IP? Kontantfri betaling for IP. Hvor er det bedste sted at åbne en virksomhedskonto?

Forpligtelsen til at bruge en løbende konto af en individuel kommerciel person er ikke blevet juridisk godkendt. I dette tilfælde er det kun tilladt at bruge personlige kort. Hvorfor har du brug for en løbende konto til IP? Faktum er, at uden det er det problematisk at implementere hele rækken af betalingsoperationer