2024 Forfatter: Howard Calhoun | [email protected]. Sidst ændret: 2024-01-02 13:52

Friktionssamlinger har en høj bæreevne og er mindre arbejdskrævende end svejsede samlinger. På grund af dette er de meget udbredt til produktion af bygningsmetalstrukturer. Opnåelsen af de nødvendige friktionskræfter i samlingen opnås på forskellige måder - slibeblæsning og flammebehandling, samt brug af klæbemiddelsammensætninger.

Beskrivelse og anvendelse

I maskinteknik er der 2 typer bolteforbindelser i henhold til arten af kraftoverførslen i dem:

- Sklidfast. Oftest er de designet på bolte med grov, normal og øget nøjagtighed (sjældent højstyrke). Stramkraften er ikke kontrolleret. Beregninger tager højde for indre træk-, tryk- og forskydningsspændinger, men tager ikke højde for friktionskræfter.

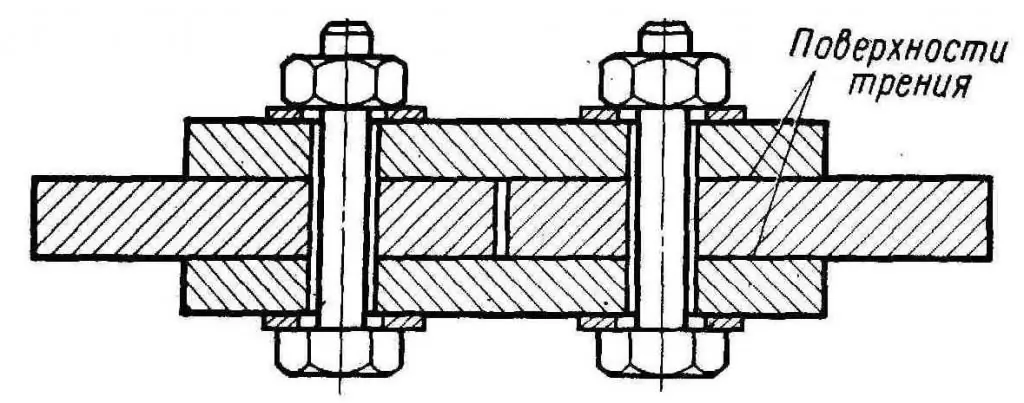

- Friktion (modstandsdygtig). Den ydre kraft modvirkes af de friktionskræfter, der opstår i kontaktplanerne for de dele, der skal samles. Friktionen skyldes forspændingen af fastgørelsesboltene, som bør være maksimal. Derfor, i sådanne samlinger, højstyrke hardware med termiskbehandler.

Den sidste type er opdelt i 2 underkategorier: friktions- og friktions-forskydningsled, hvor den ene del af kræfterne overføres gennem friktion, og den anden gennem knusning.

Ulempen ved disse forbindelser er de høje omkostninger ved fastgørelseselementer. På den anden side forbedrer brugen af friktionssamlinger på højstyrkebolte pålideligheden og reducerer antallet af feltsvejsninger. Følgelig reduceres kompleksiteten af samlingen med næsten 3 gange. Denne type forbindelse bruges til konstruktion af industribygninger, konstruktion af broer, kraner og andre gitterkonstruktioner, der oplever vibrationer eller dynamiske belastninger.

Lovende retninger i udviklingen af denne konstruktive løsning er brugen af aftagelige konserveringsbelægninger og brugen af "blok"-fremstillingsteknologi, når montering og maling af forstørrede enheder udføres på fabrikken, og kun den endelige installationen udføres på byggepladsen.

Ruhedsfaktor

Den påkrævede overfladeruhed, som giver den beregnede friktionskraft, opnås ved slibende, flammebehandling af sammenfaldende overflader eller ved brug af specielle belægninger. Friktionskoefficienten for beregninger er taget fra tabellen nedenfor.

| Behandlingstype | friktionskoefficient |

| Ingen konservering | |

| Børstning | 0, 35 |

| Skudsprængning | 0, 38 |

| Skær flammen | 0, 42 |

| Sand- eller sandblæsning | 0, 58 |

|

Skudblæsning, rensning af begge dele, flammeopvarmning op til 300°C omkring boltehullerne. Varmebehandlingsområde - ikke mindre end skivestørrelse |

0, 61 |

| Med efterfølgende konservering | |

| Første detalje - sand- eller kugleblæsning, konservering med lim. Anden parringsdel - børstet, ingen yderligere konservering | 0, 5 |

Behandlingstypen skal angives på tegningerne. De parringsoverflader er helt fri for is, sne, olie, kedelsten, rust og andre forurenende stoffer før montering af bolte.

Sandblæsning

Følgende krav gælder for rengøring af metalkonstruktioner med friktionssamlinger ved brug af sandblæsningsteknologi:

- ruhed af den forberedte overflade - ikke mere end Ra 6, 3;

- fuldstændig fjernelse af oxider og rust (2. rensningsgrad i henhold til GOST 9.402-2004);

- grad af overfladeaffedtning - den første (vandfilmpausetid - mere end 1 minut, ingen oliepletter på filterpapir);

- foreløbig rensning af komprimeret luft, der kommer ind i sandblæseren fra olie og fugt (dette kontrolleres mindst 1 gang pr. skift);tørring af kvartssand til et fugtindhold på højst 2%.

Efter sandblæsning skal støv fjernes fra overflader ved at blæse luft eller tørre med en ren klud.

Flammebehandling

Oxy-acetylenflammen bruges til rengøring af dele med en gasbrænder. Forbrændingsprodukter (oxider) fjernes efterfølgende med stålbørster. I dette tilfælde kan du ikke få metallet til at skinne. Flammerensning kan kun anvendes til dele med en tykkelse på mindst 5 mm, for at undgå deres termiske vridninger. Behandlingen udføres i følgende tilstande:

- oxygentryk - 0,6 MPa, acetylen i cylindere - 0,05 MPa;

- ilttilførsel - maksim alt (kernen af flammen skal slippe af varmelegemets dyse, men ikke gå ud);

- brænderens rejsehastighed - 1 m/min (til tyndvæggede metalkonstruktioner 5-10 mm - 1,5-2 m/min);

- næste gennemløb skal overlappe det forrige med 15-20 mm;

- brændervinkel op til 45°.

Under denne teknologiske operation bruges specielle brændere med en bred flamme.

Shod- og børsterengøring

Før bearbejdning med metalbørster (børstning) fjernes malingen fra overfladerne med opløsningsmidler eller ved en gasflammemetode. Det er umuligt at rense dele til en metallisk glans, da dette forhindrer dannelsen af den korrekte friktionskoefficient. Arbejdet udføres ved hjælp af en mekaniseret pneumatisk eller elektriskværktøj. Resterende støv fjernes ved at blæse med luft eller en hårbørste.

Til kugleblæsning anvendes stål eller støbejern tilhugget (hakket) hagl med en brøkdel på 0,8-1,2 mm. Blæsemaskiner bruger støbejernshagl.

Coatings

For at øge friktionskræfterne i flange- og friktionssamlinger anvendes også klæbestoffer - lim. Som friktionsbelægning anvendes sammensætninger, hvis hovedkomponent er epoxyharpiks, og de yderligere er hærder, opløsningsmiddel, accelerator eller isopropanol.

Montagearbejdet udføres i følgende rækkefølge:

- Større strukturelle elementer rengøres ved en af metoderne beskrevet ovenfor, bortset fra gasflamme, og affedtes også. Tidsintervallet mellem rengøring og limning bør ikke overstige 0,5 døgn. Opbevaring på samme tid udføres under forhold med luftfugtighed ikke mere end 80%.

- Lim klargøres umiddelbart før brug.

- Klæbemiddelsammensætning påføres overfladen af mindre elementer og fyldes med siliciumcarbidpulver 2 mm tykt, rullende med en metalrulle. Det er tilladt at lime begge kontaktdele med lim. Inden for 1-2 timer bør frisklavet lim være helt brugt op.

- Fjern overskydende pulver ved at dreje delen og lave et par tryk.

- Behold tiden, indtil epoxyen er helt hærdet.

- Friktionsleddet er samlet på højstyrkebolte.

Hardwarekvalitet

Befæstelser til friktionssamlinger skal ledsages af et kvalitetscertifikat. Bolte, spændeskiver og møtrikker er forberedt som følger:

- rensning af konserveringsfedt i en alkalisk opløsning (eksponering i en beholder i 15-20 minutter);

- tørring, blæser med trykluft;

- trådning med skruenøgler eller på en drejebænk;

- mineraloliesmøring;

- komplet sæt bolte med parrede møtrikker, der blev brugt under kørsel;

- opbevaring indtil montagearbejde (ikke mere end 10 dage).

Beregning af friktionsforbindelse

De vigtigste forbindelsesparametre af denne type er:

- friktionskoefficient Μ på kontaktfladerne, bestemt ud fra tabellen ovenfor, afhængigt af typen af behandling;

- bolt momentforhold;

- bolttilspændingskraft;

- drejningsmoment påkrævet for at opnå den påkrævede værdi af den forrige indikator.

Den beregnede drejningsmomentværdi findes ved formlen:

M=K∙N∙dnom, hvor K er momentfaktoren bestemt i henhold til GOST 22356-77;

N – boltspændingskraft, kN;

dnom – dens nominelle diameter, mm.

Værdien af N bestemmes af formlen:

N=σr∙Sn∙ k,

hvor σr er trækstyrken af boltmaterialet, N/mm2;

Sn – boltens tværsnitsareal,net, mm2;

k – arbejdsforholdskoefficient (for stålkonstruktioner og vejbroer er den lig med 1).

Den kraft, der genereres i en boltkontakt, findes af formlen:

N1=N∙Μ/ɣ, hvor ɣ er pålidelighedskoefficienten, valgt afhængigt af antallet af bolte i forbindelsen.

Det mindst nødvendige antal højstyrkebolte bestemmes som følger:

n=P/(k∙N1∙s), hvor P er den virkende langsgående belastning, kN;

s – antal kontakter i forbindelsen.

Assembly

Reglerne for at lave en friktionsforbindelse skal overholde følgende tekniske krav:

- Før montering er det nødvendigt at forberede overfladen ved hjælp af en af ovenstående metoder (ifølge projektdokumentationen), fjerne ujævnheder og grater, der forhindrer delene i at passe tæt.

- Under transport og mellemlagring af dele bør oliering eller kontaminering af forberedte overflader udelukkes. Hvis dette ikke kunne undgås, er en anden rengøringsprocedure nødvendig.

- På det første trin af monteringen er delene rettet ind efter huller ved hjælp af monteringspropper.

- Installer bolte med skiver (ikke mere end én under bolthovedet og møtrikken), spænd dem med møtrikker med 50-90 % af den beregnede kraft, og kontroller tætheden af forbindelsen.

- Juster det beregnede tilspændingsmoment med momentnøgler.

- Påfør spartelmasse eller primer blandet medcement, hvidt ler, kridt. Dette gøres for at forsegle forbindelsen mod fugt.

Kvalitetstjek

Kvalitetskontrol udføres på alle stadier af klargøring og montering. Resultaterne af interoperationelle kontroller registreres i feltforbindelsens produktionslog.

Komplekset af sådanne værker omfatter følgende operationer:

- indgående kvalitetskontrol af råmaterialer, komponenter, indkøbte produkter;

- kontrol af værktøjets tilstand, tarering af momentnøgler;

- kontrol af overfladerengøring og forberedelse af hardware;

- Kontrol af tætheden af samlinger, der strammes (ved hjælp af sonder);

- selektiv styring af tilspændingsmoment;

- trykkontrol;

- testprøver (som krævet af kunden af anlægsarbejder).

Anbefalede:

Hvad er højstyrkebolte?

Der er flere klassifikationer af boltet hardware, men med hensyn til fastgørelsessikkerhed er den mest markante opdeling i henhold til graden af modstand mod fysisk stress. Målstrukturens funktionelle stabilitet og holdbarhed afhænger af denne egenskab. De mest attraktive i denne henseende er højstyrkebolte, der anvendes i motorkøretøjer, industrielle enheder og kritiske bygningskonstruktioner