2024 Forfatter: Howard Calhoun | [email protected]. Sidst ændret: 2024-01-02 13:52

Kobberraffinering er processen med at raffinere metal gennem elektrolyse. Elektrolyserensning er den nemmeste måde at opnå 99,999 % renhed i kobber. Elektrolyse forbedrer kvaliteten af kobber som en elektrisk leder. Elektrisk udstyr indeholder ofte elektrolytisk kobber.

Hvad er det her?

Kobberraffinering eller elektrolyse bruger en anode, der indeholder urent kobber. Det opstår fra koncentrationen af malm. Katoden består af rent metal (titanium eller rustfrit stål). Elektrolytopløsningen består af sulfat. Derfor kan man argumentere for, at kobberraffinering og elektrolyse er en og samme. En elektrisk strøm får kobberioner fra anoderne til at komme ind i opløsningen og aflejres på katoden. I dette tilfælde forlader urenheder enten eller danner et bundfald eller forbliver i opløsning. Katoden bliver større end rent kobber, og anoden krymper.

Elektrolytiske celler bruger en ekstern DC-kilde til at reagere på reaktioner, der ellers ikke ville være spontane. Elektrolytiske reaktionerbruges til at rense plademetaller på mange typer underlag.

Brug af en elektrolytisk proces til at rense metal (kobberraffinering, metalelektrolyse):

- Fordi urenheder i høj grad kan reducere ledningsevnen af kobbertråde, er det nødvendigt at rense det forurenede kobber. En af rengøringsmetoderne er elektrolyse.

- Når en strimmel af urent kobbermetal bruges som anode ved elektrolysen af et vandigt præparat af kobbersulfat, oxideres kobberet. Dens oxidation forløber lettere end oxidation af vand. Derfor opløses metallisk kobber i opløsning i form af kobberioner og efterlader mange urenheder (mindre aktive metaller).

- Kobberioner dannet ved anoden migrerer til katoden, hvor de lettere reduceres end vand og metalplader ved katoden.

Det er nødvendigt at føre tilstrækkelig strøm mellem elektroderne, ellers vil der opstå en ikke-spontan reaktion. Ved omhyggeligt at justere det elektriske potentiale, metalurenheder, der er aktive nok til at oxidere kobber ved anoden, reduceres stofferne ikke ved katoden, og metallet aflejres selektivt.

Vigtigt! Ikke alle metaller reduceres eller oxideres lettere end vand. Hvis det er tilfældet, vil den elektrokemiske reaktion, der kræver det laveste potentiale, forekomme først. Hvis vi for eksempel skulle bruge elektroder, både anode og katode, ville metalpotentialet blive oxideret ved anoden, men så ville vandet falde ved katoden, og aluminiumionerne ville forblive i opløsning.

For at skabe elektrolyse skal du brugefølgende kobberraffineringsmetode:

- Hæld kobbersulfatopløsningen i et glas.

- Placer to grafitstænger i kobbersulfatopløsningen.

- Tilslut en elektrode til den negative DC-strømterminal og den anden til den positive terminal.

- Fyld to små rør helt med kobbersulfatopløsning, og anbring en prop på hver elektrode.

- Tænd for strømforsyningen, og kontroller, hvad der sker ved hver elektrode.

- Test enhver gas produceret med et flammende dæk.

- Optag dine observationer og resultaterne af dine tests.

Resultaterne skal se sådan ud:

- Brun eller pink faste stoffer vises i opløsning.

- Der er bobler.

- Bobler skal være farveløse.

- Et stof i gasform.

Alle resultater registreres, hvorefter gassen slukkes af dækket. Der er også en anden måde at rense metallet fra urenheder og tredjepartssnavs - dette er brandraffinering af kobber. Hvordan det sker, vil vi fortælle senere, men nu vil vi præsentere andre muligheder for at raffinere metallet.

Metoder til raffinering af kobber - hvordan kan kemisk stripning af de ønskede metaller ellers finde sted?

Da elektrolyse er virkningen af sulfater og strøm, hvad er den elektrolytiske metode til at opnå rene produkter? Helt forskellige ting, omend ens i klingende navne. Den elektriske raffinering af kobber er dog baseret på brugen af syrer. Vi kan sige, at dette er oxidationen af metallet, men ikke helt.

Ren produktion er vigtig for fremstilling af elektriske ledninger, da kobbers elektriske ledningsevne reduceres af urenheder. Disse urenheder omfatter ædle metaller såsom:

- sølv,

- guld;

- platin.

Når de fjernes ved elektrolyse og genoprettes på samme måde, bruges elektricitet så meget, som ville være nok til at levere elektricitet til snesevis af hjem. Den rensede komponent sparer energi og forsyner endnu flere hjem på kortere tid.

Ved elektrolytisk raffinering fremstilles en uren sammensætning af en anode i et elektrolytisk bad af kobbersulfat - CuSO4 og svovlsyre H2 SO 4. Katoden er en plade af meget rent kobber. Når der føres strøm gennem opløsningen, tiltrækkes positive kobberioner, Cu2+ til katoden, hvor de optager elektroner og aflejres som neutrale atomer, hvorved der skabes mere og mere rent metal ved katoden. I mellemtiden donerer atomerne i anoden elektroner og opløses i elektrolytopløsningen som ioner. Men urenhederne i anoden går ikke i opløsning, fordi sølv-, guld- og platinatomerne ikke oxiderer (bliver positive ioner) så let som kobber gør. Således falder sølv, guld og platin simpelthen fra anoden til bunden af tanken, hvor de kan rengøres.

Men der er også elektrolytisk raffinering af kobber, når der bruges tanke:

- Elektrolytiske behandlingstanke erseparat værksted i industriel produktion. Anodepladerne er ophængt i "håndtag" i tanken til rensning af elektrolytisk kobber. Rene kobberkatodeplader ophængt på solide stænger indsættes i den samme tank, et ark mellem hver anode. Når en elektrisk strøm ledes fra anoderne gennem elektrolytten til katoderne, bevæger kobberet fra anoderne sig i opløsning og aflejres på startpladen. Urenheder fra anoderne sætter sig i bunden af tanken.

- Sprøjtestøbemaskine med kobberanoder (plader). Det bliver jævnt til anodeplader i forme. Efter forbehandling fjernes tin, bly, jern og aluminium. Derefter begynder kobbermaterialet at blive fyldt ind i ovnen, efterfulgt af smelteprocessen.

- Når urenheder fjernes, følger slaggefjernelse og reduktionsfase med naturgas. Reduktionen har til formål at fjerne fri ilt. Efter genvinding afsluttes processen med støbning, hvor slutproduktet støbes som kobberanoder. Den samme maskine kan bruges til at støbe disse anoder under komponentgenanvendelse eller til at genbruge anoder til metalskrot i en elektrolysekobbersmelter.

- Rens katodeplader. De modificerende anoder ekstraheret fra raffineringsovnen omdannes til elektrolytisk kobber med en renhed på 99,99% gennem elektrolyseprocessen. Under elektrolyse efterlader kobberioner en uren kobberanode, og da de er positive, migrerer de til katoden.

Fra tid til anden skrabes rent metal af katoden. kobberanode urenheder såsom guld,sølv, platin og tin samles i bunden af elektrolytopløsningen og udfældes som anodeslim. Denne proces kaldes elektrolytisk produktion og raffinering af kobber.

Anskaffelse af et fossil - hvilke slags findes, og er de alle nødvendige i praksis?

En lidt anderledes måde at rense metal på. Der er også ild og elektrolytisk raffinering af kobber, når den ene proces umiddelbart følger den anden. Et vigtigt "adskillende" stadium bliver koncentration eller koncentration. Når koncentrationen er fuldført, er næste trin i skabelsen af det færdige produkt kobberbrandraffinering.

Norm alt sker dette i nærheden af en mine, på et forarbejdningsanlæg eller et smelter. Ved kobberraffinering fjernes uønsket materiale gradvist, og kobberet koncentreres til en renhed på op til 99,99 % Grade A. Detaljerne i raffineringsprocessen afhænger af typen af mineraler, som metallet er forbundet med. Sulfidrig kobbermalm er pyrometallurgisk bearbejdet.

raffinering og pyrometallurgi:

- I pyrometallurgi tørres kobberkoncentrat, før det opvarmes i en ovn. De kemiske reaktioner, der opstår under opvarmningsprocessen, får koncentratet til at adskilles i to materialelag: et matlag og et slaggelag. Det matte lag på bunden indeholder kobber, mens slaggelaget på toppen indeholder urenheder.

- Slaggen kasseres, og det matte lag genoprettes og flyttes ind i en cylindrisk beholder kaldet en transducer. Der tilsættes forskellige kemikalier til konverteren, som reagerer med kobberet. Dette fører til dannelsen af omdannet kobber, kaldet"blister". Når det er udfældet, ekstraheres det og udsættes derefter for en anden proces kaldet brandrensning.

- I en brandskrubber blæses luft og naturgas igennem for at fjerne det resterende svovl og oxygen, hvilket får den raffinerede sammensætning til at blive behandlet til katoden. Metallet støbes til anoder og placeres i en elektrolysator. Efter opladning opsamles rent kobber ved katoden og fjernes som 99 % rent produkt.

raffinering og hydrometallurgi:

- I hydrometallurgi behandles kobberkoncentrat gennem en af flere processer. Den mindst almindelige metode er karburering, hvor metal aflejres på skrot i en redoxreaktion.

- Den mere udbredte oprensningsmetode er opløsningsmiddelekstraktion og elektrolyse. Denne nye teknologi blev udbredt i 1980'erne, og cirka 20 % af verdens kobber produceres nu på denne måde.

- Opløsningsmiddelekstraktion starter med et organisk opløsningsmiddel, der adskiller metallet fra urenheder og uønskede materialer. Svovlsyre tilsættes derefter for at adskille kobberet fra det organiske opløsningsmiddel til dannelse af en elektrolytisk opløsning.

- Denne opløsning udsættes derefter for en elektrolyseproces, der blot sætter kobberet i opløsning på katoden. Denne katode kan sælges som den er, men kan også laves om til stænger eller kildeark til andre elektrolysatorer.

Minevirksomheder kan sælge kobber i koncentrat- eller katodeform. HvordanSom nævnt ovenfor raffineres koncentratet oftest andre steder end på minestedet. Koncentratproducenter sælger koncentratpulver indeholdende 24 til 40 % kobber til kobbersmeltere og raffinaderier. Salgsbetingelserne er unikke for hvert smelter, men generelt betaler smelteren minearbejderen cirka 96 % af omkostningerne til kobberindholdet i koncentratet, minus forarbejdningsgebyrer og raffineringsomkostninger.

Smelteværker opkræver generelt vejafgifter, men de kan også sælge raffineret metal på vegne af minearbejderne. Således falder hele risikoen (og belønningen) fra udsving i kobberpriserne på forhandlernes skuldre.

Brandraffinering - hvor farligt er det?

Den varmeste brandraffinering kan være farlig, men forarbejdningsmetoden bruges i øjeblikket af de fleste industrianlæg. Separat er det værd at beskrive teknologien til raffinering af blisterkobber.

Blisterkobber er allerede næsten rent (mere end 99 % kobber). Men for dagens marked er dette ikke særlig "rent". Metallet renses yderligere ved hjælp af elektrolyse. I industriel produktion bruges en metode kaldet brandraffinering af blisterkobber. Blækkobberet støbes til store plader, der skal bruges som anoder i elektrolysatoren. Elektrolytisk efterraffinering producerer det højkvalitets, højrent metal, som kræves af industrien.

I industrien sker dette i massiv skala. Selv den bedste kemiske metode kan ikke fjerne alle urenheder fra kobber, men elektrolytisk raffinering kan producere 99,99 % rent kobber.

- Anodeblister nedsænkes i en elektrolyt, der indeholder kobbersulfat og svovlsyre.

- Der er rene katoder mellem dem, og en strøm på mere end 200 A passerer gennem opløsningen.

Under disse forhold opløses kobberatomer fra den urene anode og danner kobberioner. De migrerer til katoderne, hvor de aflejres tilbage som rene kobberatomer.

- Ved anoden: Cu(s) → Cu2 + (aq) + 2e-.

- Ved katoden: Cu2 + (aq) + 2e- → Cu(s).

Når kontakten lukker, vil kobberionerne ved anoden begynde at bevæge sig gennem opløsningen mod katoden. Kobberatomer har allerede opgivet to elektroner for at blive til ioner, og deres elektroner kan frit bevæge sig rundt i ledninger. Lukning af kontakten skubber elektronerne med uret og får nogle kobberioner til at sætte sig i opløsning.

Pladen afviser ioner fra anoden til katoden. Samtidig skubber den frie elektroner rundt i ledningerne (disse elektroner er allerede fordelt over ledningerne). Elektronerne i katoden rekombinerer med kobberionerne fra opløsningen og danner et nyt lag af kobberatomer. Gradvist ødelægges anoden, og katoden vokser. Uopløselige urenheder i anoden falder til bunden for at udfælde. Dette værdifulde bioprodukt bliver fjernet.

Guld, sølv, platin og tin er uopløselige i denne elektrolyt og aflejres derfor ikke på katoden. De danner et værdifuldt "slam", der samler sig under anoderne.

Opløselige urenheder af jern og nikkel opløses i elektrolytten, som konstant skal renses for at forhindre overdreven aflejring på katoderne, hvilket vil reducere kobberets renhed. For nylig er rustfri stålkatoder blevet erstattet af kobberkatoder. De samme kemiske reaktioner finder sted. Periodisk fjernes katoderne, og rent kobber renses. Elektrolytisk produktion og raffinering af kobber under disse forhold er ret almindeligt i ikke-jernholdige metalforarbejdningsanlæg.

Elektrokemisk version af metalrensning

Brandrensning kan kaldes kemisk, fordi der i denne proces sker en kemisk reaktion med andre stoffer og urenheder. Ovenstående var et eksempel på en oxidativ reaktion. Alle typer og metoder til at udvinde rent kobber er ens, ligesom den elektrokemiske raffinering af kobber er, hvor der anvendes identiske taktikker, men i en anden rækkefølge.

Det kemiske hjælpeelement bliver selve biproduktet:

- Kaustisk soda

- Klor.

- Hydrogen.

Dette er den billigste måde at få dyre råvarer på uden at bruge penge på et alternativt komponentminesystem. Derudover udvindes værdifulde metaller, som er ædle i sammensætning og værdifulde i den industrielle opfindelse af elektriske apparater.

Kobberovn – Metalmadlavningsindustri

Den fyrede kobberraffineringsovn er specielt designet og i stand til at forarbejde kobberskrot til flydende metal med kontrollerede urenheder. Den er designet til pyrometallurgisk behandling af skrotøkonomisk og miljøvenlig teknologi. Den primære teknologi, der foreslås til fremstilling af smeltet kobber, er velegnet til fremstilling af kobberpinde, bånd, billet eller andre kobberprodukter, der anvender skrot som råmateriale (Cu> 92%).

Kapaciteten af forbrændings- og rensesystemer blev beregnet til en rengøringscyklus (fra opladning til nyttiggørelse) på 16-24 timer, afhængigt af typen af skrot. Kobberraffineringsovne har særligt design og funktioner:

- Ovnhuset er lavet af stålsegmenter og stive sektionsstrukturer.

- Ovnen er foret med ildfast materiale indefra.

- Den er udstyret med en hydraulisk station, der fungerer i vippeovnstilstand med to hastigheder: krybehastighed ved tiltning til støbning og høj hastighed under bevægelse, hvilket ikke kræver meget præcision.

- Betjeningen udføres ved hjælp af to hydrauliske cylindre installeret i bunden af ovnen. En speciel enhed returnerer ovnen til vandret position under strømafbrydelser.

- Lægen til materialeindlæsning er placeret på siden af ovnen. Den er lukket af en dør drevet af en hydraulisk cylinder.

- Ovnen er udstyret med afkølede lanser til kobberoxidations- og reduktionsoperationer.

Der er også en universalbrænder, der bruger både flydende og gasformigt brændstof.

Oxidativ raffinering i industrien

Drift af kobberoxidation udføres efter afslutningen af smeltningen af råmaterialet. Processen udføres ved at sprøjte trykluft ind i smelten gennem blærer. Den resulterende slagge fjernes manuelt fra overfladen af smelten ved hjælp af en speciel rive og dumpes i en beholder. Slaggen indeholder kobber, urenheder, bly, tin osv. Reduktionsprocessen skal udføres for at fjerne ilt fra smelten og reducere kobberoxider. Operationen udføres ved at sprøjte naturgas ind i smelten.

Fra ovnen føres udstødningsgasser ind i gasrensningssystemet, passerer gennem støvopsamleren, som opfanger groft støv. Solfangeren er udstyret med et udluftningsrør i tilfælde af nødudslip af gas til atmosfæren. Brandrensningsovnen kører kontinuerligt. Arbejdscyklussen i den teknologiske proces omfatter:

- indlæsning af råmaterialer;

- oxidation, slaggedannelse, reduktion;

- indlæser raffineret metal.

Hele den efterfølgende proces kaldes kobberoxidativ raffinering. Det kan ikke adskilles fra den samlede raffineringsproces, da det er en del af hele metoden til fremstilling af rent metal. Efter at de nødvendige parametre er elimineret, bruges kobbersmelten til den næste teknologiske proces.

Jodidraffinering af ikke-jernholdige metaller

Kobber(II)-ioner oxiderer iodidioner til molekylært iod, og i denne proces reduceres de selv til kobber(I)iodid. Den oprindelige blandede brune blanding udskiltes i et råhvidt bundfald af kobber(I)iodid i jodopløsningen. Brug denne reaktion til at bestemme koncentrationen af kobber(II)-ioner i opløsning. Hvis du tilsætter den foreskrevne mængde opløsning til kolben,indeholdende kobber(II)-ioner, og tilsæt derefter et overskud af kaliumiodidopløsning, vil du få reaktionen beskrevet ovenfor.

2Cu2+ + 4I- → 2CuI (s) + I 2 (vandopløsning)

Du kan finde mængden af jod, der frigives ved titrering med natriumthiosulfatopløsning.

2S2O2-3 (løsning) + I 2 (løsning) → S4O2-6 (vandopløsning) + 2I- (vandig opløsning)

Når natriumthiosulfatopløsningen køres fra buretten, forsvinder farven på jodet. Når det næsten er væk, tilsæt stivelse. Hele kobberiodid-raffineringsreaktionen vil være reversibel med jod for at producere et dybblåt stivelse-jod-kompleks, der er meget lettere at se.

Tilsæt de sidste par dråber natriumthiosulfatopløsning, indtil den blå farve forsvinder. Hvis du sporer proportionerne gennem de to ligninger, vil du opdage, at for hver 2 mol kobber(II)-ioner, du skulle have startet med, skal du bruge 2 mol natriumthiosulfatopløsning. Hvis du kender koncentrationen af natriumthiosulfatopløsning, er det let at beregne koncentrationen af kobber(II)-ioner. Resultatet af dette forsøg er at opnå en simpel forbindelse af kobber (I) i opløsning.

Fosforbehandling

Phosphorkobberraffinering er et fosfordeoxideret hårdt kobber, som er en holdbar harpiks til almen brug. Det deoxideres af kobberfosfor, hvori resterende fosfor holdes på et lavt niveau (0,005-0,013%) for at opnå god elektrisk ledningsevne. Den har god varmeledningsevne og fremragende svejse- og loddeegenskaber. Oxidet efter kobberraffinering på denne måde, der er tilbage i den faste kobberharpiks, fjernes med fosfor, som er den mest almindeligt anvendte deoxidant.

Tabellen viser forskellige ydeevne fra udglødet (blød) til hård tilstand af kobber.

| Trækstyrke | 220-385 N/mm2 |

| Tårestyrke | 60-325 N/mm2 |

| Længde | 55-4 % |

| Hårdhed (HV) | 45-155 |

| Elektrisk ledningsevne | 90-98 % |

| Vermeledningsevne | 350-365 W/cm |

Drive Frames forbinder ledninger til elektriske terminaler på halvlederoverfladen og kredsløb i stor skala på elektriske enheder og printkort. Materialet er udvalgt til at opfylde proceskrav og være pålideligt i installation og drift.

Kobbers sammensætning efter elektrolyse

Sammensætningen af kobber efter brandraffinering omfatter 99,2 % af metallet. Meget mindre af det forbliver i anoderne. Når urenheder er fuldstændigt fjernet, forbliver 130 g/l katodebaser i sammensætningen. Den vandige opløsning af vitriol bliver svag, og den sure komponent af kobberkatoder når 140-180 g/l. Blisterkobber indeholder 99,5 % af metallet, jern har 0,10 %, zink op til 0,05 %, og guld og sølv er kun 1-200 g/t.

Anbefalede:

Hvordan kreditkortrenter beregnes: beregningsregler, formler og eksempler

Ofte opstår der ubehagelige situationer efter udstedelse af kreditkort. En person ser ud til at forstå procentdelen, men hvor gældsbeløbene kommer fra er ikke klart. Og genberegningen af betalinger viser, at overbetalingen er mere end det oprindeligt angivne beløb. Hvordan beregnes kreditkortrenter i dette tilfælde?

Kobbermalm: minedrift, raffinering, forekomster og interessante fakta

Kobber er ret udbredt i næsten enhver af de eksisterende industrier, det skiller sig ud fra en række malme, fordi det er den mest efterspurgte. kobbermalm er en naturressource, der stammer fra en malm kaldet bornit, som ofte bruges i industrien. Stor efterspørgsel efter denne malm viste sig ikke kun på grund af den store mængde kobber i sammensætningen, men også på grund af de gode reserver af bornit i jorden

Stål: sammensætning, egenskaber, typer og anvendelser. Sammensætning af rustfrit stål

I dag bruges stål i langt de fleste industrier. Men ikke alle ved, at sammensætningen af stål, dets egenskaber, typer og anvendelser er meget forskellige fra produktionsprocessen for dette produkt

Fortinnet kobber: koncept, sammensætning, fremstilling, egenskaber og anvendelse

Tinning betyder at dække metalprodukter med et tyndt lag tin, som igen forhindrer oxidationsprocessen af metaloverflader. Men hvis vi tager hensyn til vedligeholdelsen af loddekolben, så er processen lidt anderledes

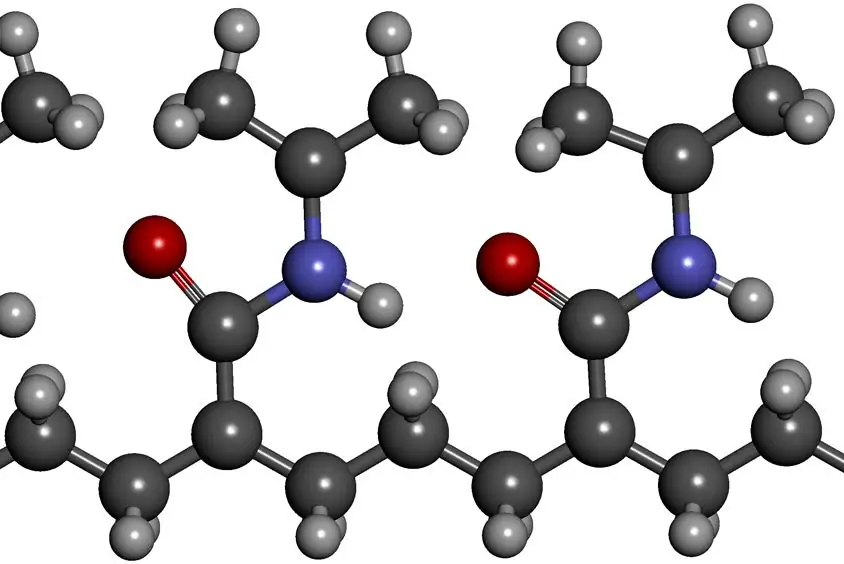

Bionedbrydelige polymerer: koncept, egenskaber, fremstillingsmetoder og eksempler på reaktioner

Bionedbrydelige polymerer blev udviklet som et svar på problemet med bortskaffelse af plastaffald. Det er ingen hemmelighed, at deres volumen vokser hvert år. Ordet biopolymerer bruges også til deres forkortede betegnelse. Hvad er deres ejendommelighed?