2024 Forfatter: Howard Calhoun | [email protected]. Sidst ændret: 2024-01-02 13:52

Beregning af skærebetingelser er det vigtigste trin i fremstillingen af enhver del. Det er meget vigtigt, at det er rationelt. Dette skyldes det faktum, at for forskellige mekaniske operationer er det nødvendigt individuelt at vælge skærehastigheden, spindelhastigheden, tilspændingshastigheden samt tykkelsen af det lag, der skal fjernes. En rationel tilstand er en, hvor produktionsomkostningerne vil være minimale, og kvaliteten af det resulterende produkt vil være så nøjagtig som muligt.

Grundlæggende beregningsprincipper

For at producere en del med de nødvendige dimensioner og nøjagtighedsklasse, laves først dens tegning, og routingteknologien males. Derudover er det meget vigtigt at vælge det rigtige emne (smedning, stempling, valsning) og det nødvendige materiale, hvorfra produktet skal fremstilles. Valget af skæreværktøj er også en ganske vigtig opgave. For hver enkelt operationdet nødvendige værktøj er valgt (fræser, fræser, bor, forsænkning).

Derudover udføres en separat proces for hvert element, der er skrevet i ruteteknologien, selvom det er påført den samme arbejdsflade. For eksempel skal du lave et hul D \u003d 80 mm og skære et indvendigt metrisk gevind med en stigning på P \u003d 2 mm. For hver af operationerne skal du separat vælge sådanne værdier som skæredybden, skærehastigheden, antallet af omdrejninger og derudover vælge skæreværktøjet.

Påkrævet overfladekvalitet

Det er også vigtigt at tage hensyn til typen af forarbejdning (sletbearbejdning, skrubbearbejdning og semi-finishing), fordi valget af koefficienter i beregningerne afhænger af disse parametre. Under skrubning er skærehastigheden som regel meget højere end under efterbearbejdning. Dette forklares som følger: Jo bedre kvalitet af overfladen, der skal behandles, jo lavere skal dens hastighed være. Interessant nok, når man drejer titanlegeringer, stiger ruhedsværdien med høje hastigheder, da der forekommer kraftige udsving i bearbejdningszonen, men det påvirker slet ikke Ra- og Rz-parametrene.

Faktorer, der påvirker skærehastigheden ved fræsning og andre operationer

Valget af beregninger er påvirket af et stort antal faktorer. Alle adskiller sig fra hinanden afhængigt af typen af forarbejdning af delen. For eksempel kan du ved oprømning af huller vælge at fodre dobbelt så meget som til boring. Derudover er dette tal, når det behandles uden begrænsende faktorervælg det maksim alt tilladte i henhold til styrken af det anvendte værktøj. Ved høvling og skæring af riller tilføjes en faktor til hovedskæringstilstandsformlen, der tager højde for slagbelastningen - Kv.

Ved gevindskæring er det meget vigtigt at være opmærksom på valget af skæreværktøj, da ved brug af fræseren på tæt hold kræves manuel tilbagetrækning, hvilket betyder, at hastigheden skal være minimal.

Skærehastigheden under fræsning afhænger af arbejdsværktøjets diameter (D) og overfladens bredde (B). Ved bearbejdning af ståloverflader med pindfræsere er det desuden bydende nødvendigt at placere emnet asymmetrisk i forhold til skæreværktøjet. Hvis denne regel forsømmes, kan dens holdbarhed reduceres betydeligt.

Dette er en meget vigtig indikator, der påvirker beregningen af skærehastigheden. Det angiver driftsperioden for skæreværktøjet, indtil det bliver sløvt. Værktøjets levetid øges med multiværktøjsbehandling.

Grundlæggende formler

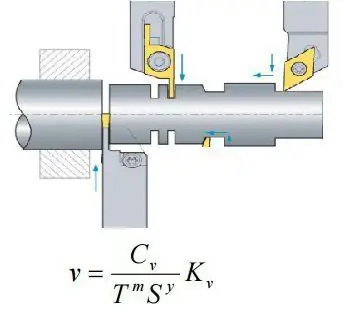

Skærehastigheden i enhver operation afhænger primært af det valgte skæreværktøj, af emnets materiale, af dybden og tilspændingshastigheden. Dens formel er også påvirket af metoden til mekanisk bearbejdning. Skærehastigheden kan bestemmes både ved tabelmetoden og ved beregning. Så når du borer, samt udvendig, tværgående og langsgående drejning, skal du bruge formlen nedenfor.

Hvordan adskiller denne beregning sig fra resten? Påformet drejning, slidsning og afstikning, tages der ikke hensyn til skæredybden. Men i nogle tilfælde kan en sådan værdi som sp altens bredde også tages. For eksempel, når du bearbejder en aksel, vil dens diameter blive betragtet som bredden, og når du drejer en rille, dens dybde. På grund af det faktum, at det er ret svært at trække skæret tilbage under skæring, vælges fremføringen ikke mere end 0,2 mm / omdrejninger, og skærehastigheden er 10-30 mm / min. Du kan også beregne ved hjælp af en anden formel.

Ved boring, forsænkning, oprømning og oprømning er det meget vigtigt at bestemme skærehastigheden og fremføringen korrekt. Hvis værdien er for høj, kan skæreværktøjet "brænde ud" eller gå i stykker. Boreberegninger bruger formlen nedenfor.

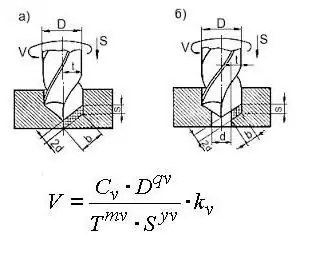

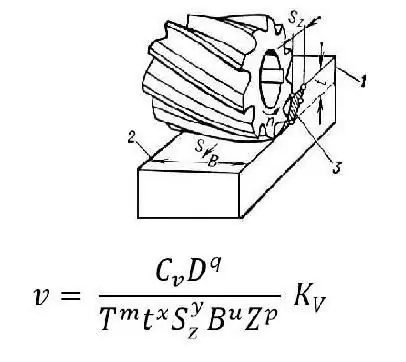

Skærehastigheden ved fræsning afhænger af fræserens diameter, antallet af tænder og bredden af overfladen, der skal bearbejdes. Den valgte dybde bestemmes af maskinens stivhed og kraft, samt kvoter pr. side. Værktøjets levetid afhænger af dens diameter. Så hvis D=40-50 mm, så er T=120 min. Og når D er i området 55–125 mm, er T-værdien 180 min. Skærehastigheden for fræsning har formlen vist på billedet.

Symboler:

Cv er en koefficient, der afhænger af de mekaniske egenskaber af overfladen, der skal bearbejdes.

T - værktøjslevetid.

S – feedbeløb.

t er skæredybden.

B– fræsebredde

z er antallet af skæretænder.

D - diameteren af det hul, der skal bearbejdes (i nogle tilfælde et skæreværktøj, såsom en boremaskine)

m, x, y – eksponenter (valgt fra tabeller), som er bestemt for specifikke skæreforhold og som regel har værdierne m=0, 2; x=0,1; y=0, 4.

Kv – korrektionsfaktor. Det er nødvendigt, da beregningerne udføres ved hjælp af koefficienterne taget fra tabellerne. Dens brug giver dig mulighed for at få den faktiske værdi af skærehastigheden under hensyntagen til visse værdier af ovennævnte faktorer.

Tabel- og programmatisk metode

Da udførelse af beregninger er en ret besværlig proces, er der specielle tabeller i den specialiserede litteratur og på forskellige internetressourcer, der allerede angiver de nødvendige parametre. Derudover er der programmer, der selv udfører beregningen af skæreforhold. For at gøre dette vælges den krævede type bearbejdning, og sådanne indikatorer som materialet af emnet og skæreværktøjet, de nødvendige dimensioner, dybde, nøjagtighedskvalifikationer indtastes. Programmet beregner selv skærehastigheden ved drejning, fremføring og hastighed.

Anbefalede:

Automatisk drejebænk og dens egenskaber. Automatisk drejebænk med flere spindler langsgående drejning med CNC. Fremstilling og forarbejdning af dele på automatiske drejebænke

Automatisk drejebænk er et moderne udstyr, der hovedsageligt bruges til masseproduktion af dele. Der er mange varianter af sådanne maskiner. En af de mest populære typer er drejebænke i længderetningen

Mekanisk bearbejdning af metaldele

Produktion af en del er en arbejdsintensiv proces, der omfatter et stort antal forskellige typer forarbejdning. Som regel begynder det med udarbejdelse af ruteteknologi og udførelse af en tegning. Denne dokumentation indeholder alle de nødvendige data til fremstilling af delen. Bearbejdning er en ret vigtig fase, som omfatter et stort antal forskellige operationer. Lad os overveje dem mere detaljeret

Drejning af forskellige dele

Turning i dag giver dig mulighed for at lave en række forskellige produkter. Denne produktion bruger både træ og metal

Skæretilstand til fræsning. Typer af fræsere, beregning af skærehastighed

En af måderne at efterbehandle materialer på er fræsning. Det bruges til forarbejdning af metal og ikke-metal emner. Arbejdsgangen styres ved at skære data

Boring er en form for mekanisk bearbejdning af materialer. boreteknologi. Boreudstyr

Borning er en af de typer materialebearbejdning ved skæring. Denne metode bruger et specielt skæreværktøj - en boremaskine. Med det kan du lave et hul med forskellige diametre såvel som dybder. Derudover er det muligt at lave mangefacetterede huller med forskellige tværsnit