2024 Forfatter: Howard Calhoun | [email protected]. Sidst ændret: 2023-12-17 10:22

I fremstillings- og byggeindustrien er ikke-destruktiv testning en af de mest populære metoder til at diagnosticere materialer. Ved hjælp af denne metode evaluerer bygherrer kvaliteten af svejsede samlinger, kontrollerer tætheden i visse sektioner af strukturer og afslører dybe defekter og fejl. Diagnostiske magnetiske fejldetektorer kan detektere både overflade- og undergrundsskader med en høj grad af nøjagtighed.

Enhedsenhed

Grundlaget for segmentet af magnetiske tykkelsesmålere og fejldetektorer er håndholdte enheder forsynet med magnetiserbare arbejdslegemer - norm alt i form af tang. Udadtil er disse små enheder, hvis fyldning er en elektromagnet, der regulerer polerne for bølgehandlingen. Middelklassen giver dig mulighed for at arbejde med magnetisk permeabilitet, hvis koefficient er højere end 40. Kroppen er forsynet med et ergonomisk håndtag, takket være hvilket enheden kan bruges på svært tilgængelige steder. For at levere elektrisk strøm er instrumenterne også forsynet med et kabel, der er forbundet enten til en generatorstation (hvis arbejdet udføres udendørs) eller til et 220 V husholdningselektrisk netværk Mere sofistikeret ikke-destruktivt testudstyrhar en stationær base forbundet til en computer. Sådanne diagnostiske værktøjer bruges oftere til at kontrollere kvaliteten af fremstillede dele i produktionen. De udfører kvalitetskontrol og korrigerer de mindste afvigelser fra standardindikatorerne.

Ferroprobe-fejldetektorer

En række magnetiske enheder designet til at detektere defekter i en dybde på op til 10 mm. De bruges især til at fikse diskontinuiteter i strukturen af strukturer og dele. Disse kan være solnedgange, skaller, revner og hårgrænser. Fluxgate-metoden bruges også til at vurdere kvaliteten af svejsninger. Efter afslutningen af arbejdssessionen kan magnetiske fejldetektorer af denne type også bestemme niveauet af demagnetisering af delen som en del af kompleks diagnostik. Med hensyn til anvendelse på dele af forskellige former og størrelser har enhederne praktisk t alt ingen begrænsninger. Men igen, man bør ikke glemme den maksimale dybde af strukturanalyse.

Magnitografiske og hvirvelstrømsfejldetektorer

Ved hjælp af magnetografiske enheder kan operatøren registrere produktfejl i en dybde på 1 til 18 mm. Og igen er måltegnene på afvigelser i strukturen diskontinuiteter og defekter i svejsede samlinger. Funktionerne ved hvirvelstrømstestteknikken omfatter analysen af det elektromagnetiske felts interaktion med de bølger, der genereres af hvirvelstrømme, der føres til kontrolobjektet. Oftest bruges en hvirvelstrømsfejldetektor til at undersøge produkter lavet af elektrisk ledende materialer. Enheder af denne typeviser et meget nøjagtigt resultat ved analyse af dele med aktive elektrofysiske egenskaber, men det er vigtigt at overveje, at de arbejder i en lav dybde - ikke mere end 2 mm. Hvad angår karakteren af defekter, gør hvirvelstrømsmetoden det muligt at detektere diskontinuiteter og revner.

Magnetiske partikelfejldetektorer

Sådanne enheder fokuserer også hovedsageligt på overfladefejl, der kan rettes i en dybde på op til 1,5-2 mm. Samtidig får muligheden for forskning lov til at afsløre en bred vifte af defekter - fra svejsningens parametre til påvisning af tegn på delaminering og mikrorevner. Princippet om drift af sådant ikke-destruktivt testudstyr er baseret på aktiviteten af pulverpartikler. Under påvirkning af en elektrisk strøm er de rettet mod inhomogeniteten af magnetiske oscillationer. Dette giver dig mulighed for at rette ufuldkommenhederne i overfladen af målobjektet for undersøgelsen.

Den højeste nøjagtighed ved bestemmelse af defekte områder ved denne metode vil være til stede, hvis planet for det defekte område danner en 90-graders vinkel med retningen af den magnetiske flux. Når vi afviger fra denne vinkel, falder instrumentets følsomhed også. I processen med at arbejde med sådanne enheder bruges yderligere værktøjer også til at rette parametrene for defekter. For eksempel er den magnetiske fejldetektor "Magest 01" i grundkonfigurationen forsynet med en dobbelt forstørrelsesglas og en ultraviolet lommelygte. Det vil sige, at den direkte bestemmelse af fejlen på overfladen udføres af operatøren ved visuel inspektion.

Forberedelse til arbejde

Forberedende aktiviteter kan opdeles i to grupper. Den første vil omfatte direkte forberedelse af arbejdsfladen, og den anden - opsætning af enheden. Hvad angår den første del, skal delen renses for rust, forskellige former for fedt, oliepletter, snavs og støv. Et resultat af høj kvalitet kan kun opnås på en ren og tør overflade. Dernæst sættes fejldetektoren op, hvor nøgletrinet vil være kalibrering med verifikation mod standarder. Sidstnævnte er prøver af materialer med defekter, som kan bruges til at evaluere rigtigheden af resultaterne af analysen af enheden. Afhængigt af modellen kan du også fastsætte arbejdsdybdeområdet og følsomheden. Disse indikatorer afhænger af opgaverne med at opdage defekter, egenskaberne ved det materiale, der undersøges, og selve enhedens egenskaber. Moderne højteknologiske fejldetektorer tillader også automatisk justering i henhold til de specificerede parametre.

Magnetisering af delen

Det første trin af arbejdsoperationer, hvor magnetiseringen af det objekt, der undersøges, udføres. I første omgang er det vigtigt at bestemme strømningsretningen og typen af magnetisering korrekt med følsomhedsparametre. For eksempel giver pulvermetoden dig mulighed for at udføre pol-, cirkulær og kombineret påvirkning af delen. Især udføres cirkulær magnetisering ved at føre en elektrisk strøm direkte gennem produktet, gennem hovedlederen, gennem viklingen eller gennem en separat sektion af elementet med tilslutning af elektriske kontaktorer. PÅI polhandlingstilstanden giver magnetiske fejldetektorer magnetisering ved hjælp af spoler, i et solenoidemedium, ved hjælp af en bærbar elektromagnet eller ved hjælp af permanente magneter. Følgelig giver den kombinerede metode dig mulighed for at kombinere to metoder ved at tilslutte ekstra udstyr i processen med at magnetisere emnet.

Anvendelse af magnetisk indikator

Indikatormateriale påføres den præ-forberedte og magnetiserede overflade. Det giver dig mulighed for at identificere fejlene i delen under påvirkning af et elektromagnetisk felt. Det er allerede blevet sagt, at pulvere kan bruges i denne kapacitet, men nogle modeller fungerer også med suspensioner. I begge tilfælde, før du arbejder, er det vigtigt at overveje de optimale betingelser for at bruge enheden. For eksempel anbefales magnetisk fejldetektor "MD-6" til brug ved temperaturer fra -40 til 50 °C og ved luftfugtighed op til 98%. Hvis betingelserne opfylder kravene til drift, kan du begynde at anvende indikatoren. Pulveret påføres i hele området - så der også gives en lille dækning af områder, der ikke er beregnet til undersøgelse. Dette vil give et mere præcist billede af defekten. Suspensionen påføres med stråle ved hjælp af en slange eller aerosol. Der er også metoder til at nedsænke delen i en beholder med en magnetisk indikatorblanding. Så kan du gå direkte til fejlfinding af produktet.

Inspicerende del

Operatøren skal vente, indtil indikatoraktiviteten slutter,det være sig pulverpartikler eller suspension. Produktet kontrolleres visuelt med de førnævnte enheder i form af optiske enheder. I dette tilfælde bør forstørrelseseffekten af disse enheder ikke overstige x10. Også afhængigt af kravene til undersøgelsen kan operatøren tage billeder allerede for mere nøjagtig computeranalyse. Multifunktionelle magnetiske fejldetektorer-stationer har i deres basisudstyr udstyr til afkodning af replikaer med pulveraflejringer. Tegningerne, der er opnået under sorteringen, sammenlignes efterfølgende med standardprøver, hvilket giver os mulighed for at konkludere om produktets kvalitet og dets tilladelighed til den påtænkte anvendelse.

Konklusion

Magnetiske fejldetektionsinstrumenter er meget udbredt inden for forskellige områder. Men de har også ulemper, der begrænser deres brug. Afhængigt af driftsbetingelserne omfatter disse krav til temperaturforhold og i nogle tilfælde utilstrækkelig nøjagtighed. Som et universelt kontrolmiddel anbefaler eksperter at bruge en multi-kanal magnetisk fejldetektor, som også er i stand til at understøtte funktionen af ultralydsanalyse. Antallet af kanaler kan nå op på 32. Dette betyder, at enheden vil være i stand til at opretholde optimale fejldetektionsparametre for det samme antal forskellige opgaver. I det væsentlige forstås kanaler som antallet af driftstilstande, der er fokuseret på bestemte egenskaber ved målmaterialet og miljøforhold. Sådanne modeller er ikke billige, men de giverkorrektheden af resultaterne ved detektering af overfladefejl og indre struktur af forskellig art.

Anbefalede:

Isoleringsventiler - hvad er det? Enhed, applikation

Begrebet "afspærringsventiler" refererer til enheder, der styrer kraften af strømmen af et bestemt medium. Oftest er elementer af ventiler til stede på rørledninger. Dernæst vil vi forstå, hvilke typer ventiler der er opdelt i, hvad det er, og hvor det bruges

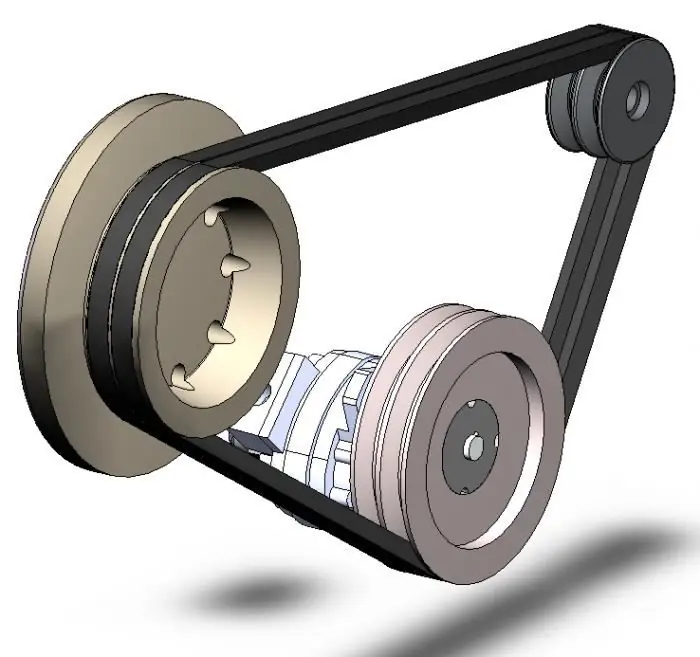

Kilerem: enhed og applikation

Kilerem er den vigtigste forbindelsesanordning, der bruges til fremstilling af forskellige typer værktøjsmaskiner, mekanismer og maskiner med bevægelige komponenter. Dette værktøj overfører motorens inerti-rotationsbevægelser (eller enhver anden mekanisme) og bringer dem i endelig kontakt. Samtidig omgår kileremme de tilsvarende remskiver under drift og overførsel af kræfter fra en mekanisme til en anden

Klassificering af maskiner: typer, applikation, enhed

Klassificering af maskiner: typer, designfunktioner, fordele og ulemper, foto. Klassificering af slibe-, metalskærings- og fræsemaskiner: enhed, formål, anvendelse. Klassificering af værktøjsmaskiner til metal: beskrivelse, egenskaber

Hovedskinne: beskrivelse, typer og enhed, applikation

Strømforsyningsledninger i produktionsanlæg og byggepladser har brug for yderligere beskyttelse. Konventionel isolering klarer ikke altid disse opgaver, så der bruges specielle kredsløb, der også udfører funktionerne distribution og optimeret forbindelse. En typisk version af sådanne ledninger er en trunk buskanal, der indeholder en eller flere elledninger

Luftkølet køler: enhed, applikation, typer, foto

Klimaudstyr er i høj grad afhængig af kølesystemer, der kan arbejde efter forskellige koncepter. Den generelle klassifikation skelner især mellem luftkølede og vandkølede kølere. De adskiller sig i designudførelse og nuancerne i arbejdsgangen. I dette tilfælde vil en luftkølet køler blive overvejet