2024 Forfatter: Howard Calhoun | [email protected]. Sidst ændret: 2023-12-17 10:22

Olieraffinaderier modtager produkter fra brøndforekomster som råmateriale. Grundlæggende er disse olie- og gasressourcer, der udvindes i form af en emulsion med urenheder og minerals alte. Uden forbehandling kan sådanne blandinger skade procesudstyr selv i de tidlige stadier af råvareforarbejdningen, så der anvendes oliedehydrering og afs altningsmetoder, som kan sammenlignes med filtrering med hensyn til effekter.

Generelle principper for afvandings- og afs altningsteknologier

En blanding af olie og tilhørende urenheder dannes som regel af flere typer væsker, som kan omfatte faste partikler. I de simpleste emulsioner blandes vandkomponenten med råolie i tynde dråber langs molekylstrukturen. Det skal bemærkes, at processerne med dehydrering og afs altning af olie ikke kun kan være forbundet med naturlig forurening og fortynding af måletprodukt i brønden og under produktionen. Teknologien til drift af brønde med luftløft giver mulighed for bevidst fortynding af ressourcen for at trække den ud til overfladen under tryk nede i borehullet. Luft- eller kulbrintegasser kan fungere som aktive løftemedier, så yderligere olieraffinering er en obligatorisk teknologisk foranst altning til ressourceforberedelse. En anden ting er, at det lave iltindhold i luftløftteknikken letter processen med adskillelse af råmaterialer.

Den mest almindelige anvendelse af olieraffineringsteknologier involverer adskillelse af s alt og vand på molekylært niveau. Især inkluderer de enkleste teknologier til olieafs altning effekten af et elektrostatisk felt skabt af elektroder med transformerstrømforsyning ved en spænding på 12-25 kV. Det elektrostatiske felt får vandmolekylerne til at bevæge sig, kollidere og klæbe sammen. Efterhånden som væskevolumenet akkumuleres, bliver det muligt at bundfælde det med efterfølgende adskillelse fra oliefasen. Dette er et af de generelle principper for drift af dehydrering og afs altningsmetoder, men teknologier, der involverer tilføjelse af forskellige aktive komponenter, der fremskynder og optimerer separationsprocesser, er også meget brugt.

Råolie og dens egenskaber

Råproduceret olie indeholder også naturlige emulgatorer med dispergerede urenheder og mineraliserede chlorider. I nogle tilfælde, afhængigt af brøndudviklingsteknologien, kan gaskomponenter også bevares - flygtige oguorganisk. Alle disse komponenter er aktive og kan betragtes som obligatoriske for konservering eller uønskede - deres status bestemmes af kravene til det endelige produkt og bestemmer i forarbejdningsstadierne listen over acceptable metoder til dehydrering og afs altning af olie, hvilket også vil påvirke valg af udstyr til olieraffinaderier. Det vil sige, at selv nogle af de nyttige komponenter kan skade teknologiske enheder, derfor udelukkes de på visse stadier af behandlingen og genindføres derefter.

Dehydreringsprocessen betragtes som en af de grundlæggende. Det implementeres ved at ødelægge vand-olie-mediet med tilsætning af demulgatorer, som under adsorption ved faseadskillelsesgrænsen adskiller væskedråberne i olien. Som en aktiv komponent bør der anvendes en sammensætning, som i sig selv let kan adskilles fra målproduktet. For eksempel påvirker demulgeringsmidler, der bruges til dehydrering og afs altning af olie, ikke egenskaberne af det råmateriale, der renses, og reagerer ikke med vand. Disse er syntetiserede forbindelser, der også er inerte over for udstyr og miljøvenlige. Demulgatorer fra den olieopløselige gruppe blandes let med olieholdige emulsioner og vaskes samtidig dårligt ud med vand. Der er også organiske ikke-elektrolyt-demulgatorer, hvis funktioner omfatter en opløsende funktion i forhold til olieemulgatorer. Som et resultat af kemisk påvirkning falder råmaterialets viskositet også.

Begrundelse for behovet for olieafs altning

Nejlen ved at reducere s altkoncentrationen i råolie går langt ud over den skade, som korrosionsprocesser forårsager på udstyr. Det bør tages i betragtning, at olieprodukter med visse sæt fysiske og kemiske egenskaber, der er etableret ved strenge regler, bruges i produktionsprocesser og i forsyningen af transportinfrastruktur. Derfor er olieafs altning i princippet en helt rationel procedure – en anden ting er, at forskellige teknologier kan bruges til at udføre denne opgave, for ikke at tale om forskelle i graden af koncentrationsreduktion. I områder, hvor der er planlagt vandbevarelse, kan der f.eks. indføres en to-trins afs altning.

På hvilke måder varierer tilgangen til s althåndtering? Det afhænger af den underliggende teknik. Så i elektriske metoder vil de nuværende parametre have betydning, og inden for rammerne af kemisk behandling til dehydrering og afs altning af olie anvendes en bred vifte af aktive stoffer, som i starten påvirker indholdet af visse grundstoffer på forskellige måder. For det meste er det de samme kemikalier fra den generelle gruppe af demulgeringsmidler, som indføres i emulsionen under visse betingelser. For at sikre tæt blanding af et stof med olieholdige råmaterialer skal det f.eks. rettes opstrøms i en standardafstand fra skylletanken eller separationszonen.

Opvarmning af råolie

En af de forberedende foranst altninger, hvis formål er at skabe et tilstrækkeligt temperaturregime til effektiv implementering af afs altningsprocessen. Hvad er det for? Opvarmning har to grundlæggende opgaver:

- Ved høje temperaturer bevæger vandpartikler sig med en højere hastighed, hvilket gør processen med at fusionere molekyler til en enkelt struktur mere aktiv. Følgelig øges processen med afs altning af olie, hvorfra store vandforbindelser fjernes.

- Reduktion af viskositeten er også en konsekvens af temperaturregulering. Viskositet som sådan indikerer en væskes evne til at modstå strømning. Hvis denne indikator falder, fjernes fremmedkomponenter lettere, da de modvirkes af en mindre kraft fra forhindringen.

Men hvilken slags temperaturregime vil være optim alt for olieemulsionen med hensyn til en positiv indvirkning på yderligere separationsprocesser? En specifik indikator indstilles under hensyntagen til egenskaberne for en bestemt prøve. For lette emulsioner med lav viskositet anvendes f.eks. moderate gennemsnitstemperaturer for at forhindre kogning af oliefasen, og for tunge kulbrinteblandinger er det fornuftigt at øge den termiske effektstang. I de fleste tilfælde tages opvarmningstemperaturen fra 100 til 120 °C som den optimale tilstand for afs altning. Tilstand op til 140 °C betragtes som forhøjet.

Kemisk oliebehandling

Bearbejdning eller ødelæggelse af emulsionsstrukturen på denne måde kræver også særlig træning. Især udføres kemiske metoder til oliedehydrering og afs altning under følgende fysiske forhold:

- Forfor at sikre kontakt mellem oliekomponenten og det aktive stof, skal grænsefladefilmen destrueres på forhånd. Dette vil gøre det muligt at tilsætte den demulgator, der er nødvendig for den videre proces, til emulsionen.

- Tilstrækkeligt antal kollisioner af spredte vandpartikler skal sørges for i en vis periode. Med andre ord, ved omrøring eller ved at rotere indholdet af emulsionen øges aktiviteten af destabiliserede vandpartikler kunstigt.

- Bundfældningstiden er blevet opretholdt, hvor store vandpartikler vil danne et bundfald på baggrund af koagulering.

Fra dette øjeblik kan du begynde at forberede emulsionen til processen med olieafs altning ved opvarmning. Alle de positive egenskaber ved at øge temperaturen i oliefasen fungerer med en kemisk separationsmetode, men det er vigtigt at tage højde for begrænsningerne, da en overdreven temperaturstigning kan føre til negative konsekvenser. I nogle separationsanlæg, når temperaturen er forkert estimeret, fordamper olie på baggrund af et fald i stoffets densitet og tab af volumen. For at forhindre sådanne effekter bruger mange virksomheder lavere varmetemperaturer som sikkerhedsnet. For at kompensere for manglen på termisk energi bruges en større mængde demulgator og udstyr med højere effekt.

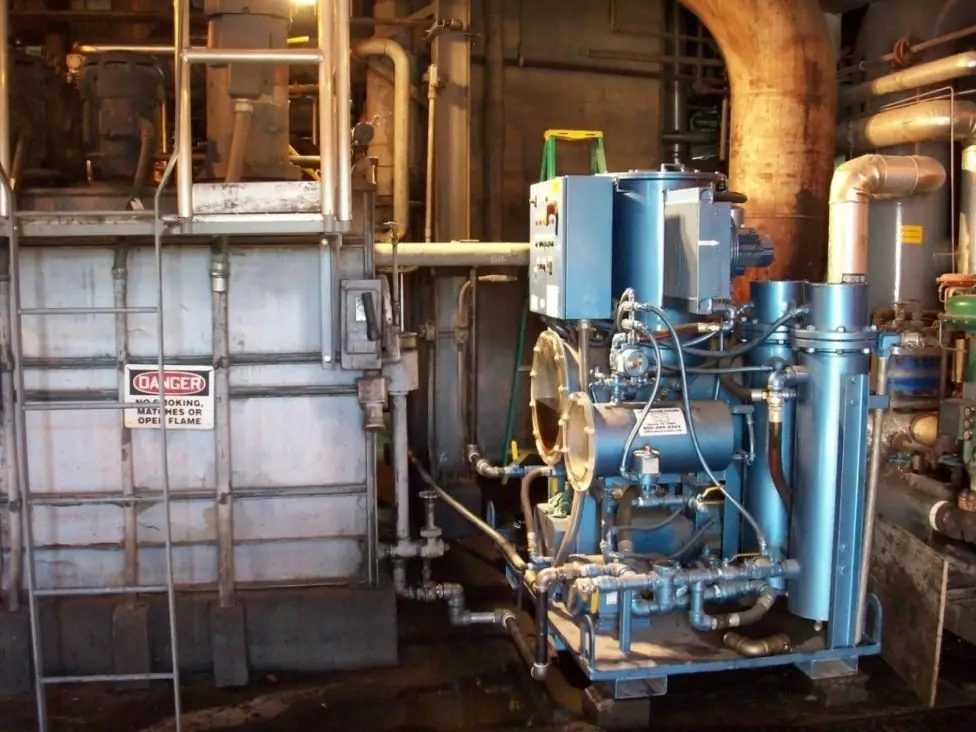

Elektriske dehydratorer til olieafs altning

I de enkleste ordninger til implementering af elektromekaniske processer til adskillelse af s alt og vand fra et olieprodukt, bruges elektriske dehydratorer. Det er multifunktioneltudstyr, der udfører flere trinvise opgaver, herunder opvarmning, elektrisk påvirkning, adskillelse og sump. Horisontale elektriske dehydratorer til dehydrering og afs altning af olie er baseret på en tank, hvor en- eller to-trins separationsprocesser finder sted. Modeller med varmefunktion (termoseparatorer) indeholder også en beholder i hjertet af designet, men suppleret med en indløbsvarmesektion.

Elektromekaniske dehydratorer er designet med koalescerende enheder, elektrostatiske gitre og det samme varmeudstyr. Et karakteristisk træk ved denne modifikation er implementeringen af koalesceringsanordninger designet til at arbejde med faser i væske/væske-format. Denne type elektrisk dehydrator til olieafs altning bruges til vedligeholdelse af problematiske emulsioner.

I den generelle teknologi med anvendelse af elektromekaniske dehydratorer er det sidste trin udfældningsproceduren. Inden for dens rammer serviceres en adskilt oliestrøm, under hvilken gasudledning sikres, og temperaturindikatorer normaliseres.

Princippet for den elektriske dehydrator

Når en råoliekomponent kommer ind i et elektrisk felt, begynder vandmolekyler med en negativ ladning at bevæge sig og tager en pæreformet dråbe mod den positive elektrode. På vej til sidstnævnte støder dråberne sammen og danner en stor fraktion, klar til yderligere nedbør og adskillelse. Vanskeligheden ligger i det faktum, at en cyklus af forarbejdning af emulsionenvil ikke være nok til at adskille vand og s alt. Selvom s alte naturligt opløses i vandmiljøet, kan de ikke elimineres fuldstændigt ved høje koncentrationer. For mere effektiv rengøring kan der yderligere tilsættes frisk vand til blandingen, som over flere cyklusser af elektrisk virkning vil vaske s altdelen ud. Udover elektrisk behandling udfører olieafs altningsenheden med dehydrator sedimentering (afregningsfunktion). Til dette anvendes ekstraudstyr, som kan have forskellige former, dimensioner og hjælpeværktøjer til processtyring.

Selvom elektriske dehydratorer er teknologisk komplekst og dyrt udstyr, bruges de i stigende grad ikke kun af store, men også af små raffinaderier. Denne efterspørgsel forklares af følgende fordele ved enhederne:

- Besparelser. Som praksis viser, både hvad angår omkostningerne til forbrugsstoffer og energiforbrug, er elektriske dehydratorer den mest rentable løsning til olieseparering i deres klasse.

- Ergonomi. Dette er et relativt nyt udstyr, så dets design blev udviklet allerede i de første generationer med vægt på moderne styringsformer med automatisering og elektroniske forsendelseskontrolpaneler.

- Behandlingskvalitet. Et gennemtænkt designsystem, kombineret med en bred vifte af kemiske katalysatorer, giver praktisk t alt laboratoriekvalitet oliebehandling til en række teknologiske processer i kritiske industrier.

- Høj grad af pålidelighed af teknologi. PÅSammensætningen sørger for beskyttelsesanordninger med automatisering, som ifølge de indlejrede algoritmer styrer teknologiske operationer med en lille risiko for fejl. Samtidig er personalefunktionerne reduceret til et minimum, og i højteknologiske udgaver erstattes de af intelligente styresystemer.

Kompleks olieemulsionseparation

Hvis elektriske dehydratorer bruges specifikt til opgaverne med at adskille ren olie fra vand og s alte, så implementerer industrielle separatorer i komplekset funktionen med at adskille emulsionen i komponenter. For eksempel, når man tester en brønd, er det nødvendigt at opnå en generel analyse af det hårde lag i bundhullet fra den ekstraherede prøve. I disse aktiviteter kan olieafs altning betragtes som en indirekte opgave sammen med bestemmelse af koncentrationen af jern eller magnesium, men dette reducerer ikke separatorens anvendelighed. Faktum er, at i praksis er olieraffinaderier ikke så meget interesseret i punktudtrækningen af s alt fra målproduktet, men i dets omfattende forberedelse til videre brug. I denne forstand er udelukkelse af faste urenheder sammen med dehydrering og afs altning kun velkommen.

Højtydende separatorer fungerer også med tilførsel af indløbsmudder og gasslam. Sådanne installationer bruges til vandafs altning på oliebehandlingsanlæg til forbrugende virksomheder med en endelig produktionscyklus. Det vil sige, at outputtet skal være kommerciel ren olie, hvis egenskaber gør det muligt at bruge det som brændstof eller andre materialer. For eksempel forbereder en separator olieen emulsion med egenskaber, der tillader produktion af bitumen, smøremidler, syntetisk gummi osv. En sådan høj kvalitet af olie opnås ved at passere gennem flere faser af forarbejdningen, herunder scrubbere, koalescere, vasketanke, termiske separatorer og andre funktionelle enheder i forskellige konfigurationer.

Dyb afs altningsteknologi

Utilstrækkelig afs altning af olieemulsion påvirker også procesudstyrets tilstand og kvaliteten af det endelige produkt. For krævende producenter producerer forarbejdningsanlæg derfor produkter, der har gennemgået dyb separation. I dette tilfælde reducerer olieafs altningsudstyr mængden af s alte til 3-5 mg/l. Hvordan opnås et sådant resultat? Forskellige teknologier kan bruges, men den kombinerede elektrotermokemiske metode anses for at være optimal.

Det er muligt at opnå høje hastigheder af dyb separation med kompleks rensning ved at forbinde forskellige metoder til fjernelse af s alte i vandmiljøet. I dette tilfælde skal intensiv aflejring i vaskevæsken sikres med en stærk elektrisk strøm. Hvad angår den kemiske metode, er den også forbundet i form af tilsætning af aktive demulgatorer.

En anden måde at sikre dyb afs altning på er hydromekanisk. I dette tilfælde anvendes kemiske og elektriske påvirkninger ikke. Der lægges vægt på gravitationsfunktionen, som bidrager til den naturlige eksfoliering af vandmiljøet fra olie. Afs altningsenheden i denne ordning er en cylindrisk bundfældningstank med en kapacitet på 100 - 150 m3. Det giver zoner til adskillelse af fraktioner, hvori væsker strømmer under tryk op til 1,5 MPa. Temperaturregimet fra 120 til 140 °C opretholdes også, hvilket bidrager til processerne med medieadskillelse.

AC-Direct field impact technology

Denne metode kaldes også DC/AC-felt. Det vil sige, at den er fuldstændig baseret på den elektriske handling, som ensretteren i transformeren giver. Under jævnstrømsforhold opnår det elektrostatiske gitter polaritet (negativ eller positiv), hvilket bidrager til bevægelsen af vandmolekyler i retning af elektroden. Som et resultat af den gensidige tiltrækning af molekyler til hinanden, dannes et vandlag, som vises efter det mest bekvemme skema.

Kompleksiteten ved at bruge en elektrisk installation til dehydrering og afs altning af olie ligger i, at processen med sammensmeltning af vandmiljøet indebærer risikoen for en kortslutning. Dette skyldes det faktum, at negative og positive elektroder kan komme i kontakt med hinanden på grund af de broer, der dannes under bevægelsen af vandpartikler. Denne negative faktor elimineres af en triode-tyristor, men kun i form af en delvis reduktion af sandsynligheden for en kortslutning. Ved forarbejdning af tunge oliefraktioner er AC-Direct teknologi ikke tilladt eller begrænset af andre årsager. I sådanne medier, selv under termisk eksponering, er aktiviteten af vandmolekyler ikke så aktiv, hvilket i princippet reducerer intensiteten og den overordnede kvalitet af processen.adskillelse.

På den ene eller anden måde har selve den elektriske handlingsmetode en fordel i forhold til andre metoder, da den er den mest praktiske, nemme at bruge og ikke krævende med hensyn til teknisk organisering. Vanskeligheder skyldes kun kravene til sikring af processikkerhed, hvilket kommer til udtryk i behovet for at bruge sikkerhedsblokke, kortslutningsforebyggende enheder, spændingsstabilisatorer osv.

Yderligere funktionalitet af afs altere

Fordi olieraffinaderier og raffinaderier norm alt kombinerer olieraffinering med en række andre procestrin, er separationsudstyr også forsynet med en række hjælpefunktioner, herunder:

- Kontrol- og målefunktioner. Der anvendes både obligatoriske og sekundære valgfrie måleinstrumenter. For eksempel trykmålere, hydrostatiske enheder, multimetre, dosimetre osv. I kemiske olieafs altningsanlæg bruges også specielle enheder til at bestemme typen og mængden af demulgatorer.

- Skylning og rengøring. Funktionen refererer til selvbetjeningssystemer - efter udpumpning af den forarbejdede olie, skylning af tank og kanaler, der sikrer, at transporten af emulsionen aktiveres.

- Strømstyringsværktøjer. I elektriske installationer, som allerede nævnt, påvirker en ændring i nuværende parametre kvaliteten af olieafs altningsprocesser, så korrektionen af strømforsyningskilden kan betragtes somregulerende funktion. Til dette bruges specielle kontrolpaneler, forbundet med amperemetre, voltmetre og en strømomformer.

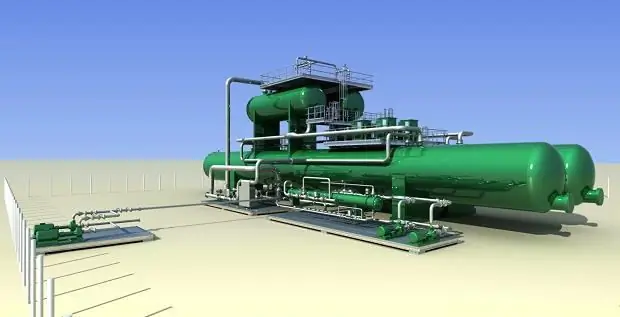

Komplet afs altningsanlæg

På store olieraffinaderier, hvor rense- og separationsprocesser udføres med råmaterialer, der bevæger sig i strømmen, anvendes specielle enheder på flotations- og centrifugalprincipper. Kapaciteten på UPON in-line olieafs altningsanlæg tillader behandling af op til 500 m3/h råmateriale, hvilket giver et s altindhold på op til 3 g/m3. Men for at opretholde høje separationshastigheder er tilstrækkeligt tryk i olieforsyningskredsløbet nødvendigt. Til dette anvendes separate eller indbyggede kompressorenheder. Således er det gennemsnitlige tryk ved indløbet til behandlingsledningen 1,1-1,5 MPa.

Under betingelserne for implementering af et forenklet skema med et-trins blanding, fortyndes emulsionen foreløbigt med vand, hvorefter blandingen sendes til blandeventilen og kommer ind i separationsenheden. Gennem indsugningsrørledningen fordeler in-line olieafs altningsenheden den forberedte opløsning langs hele længden af separationsbeholderen, hvilket gør det muligt effektivt at adskille fraktionerne. Under mekanisk adskillelse kan der også forekomme elektrostatisk påvirkning. På det sidste trin frigives allerede renset olie til den fælles cirkulationskanal med retning til næste teknologiske trin i forarbejdning eller midlertidig opbevaring. Det skal bemærkes, at kvaliteten af in-line afs altning er ret lav på grund af udelukkelsen af funktionensump, men i nogle områder sætter kravene til høj ydeevne ved fremstillingen af et olieprodukt hastigheden af forarbejdningen i første række.

Hjælpesystemer til behandling af slam

De fleste dehydrator- og separatoranlæg anvender som standard et grovfiltreringstrin med dræning af gyllekomponenten. Denne procedure må ikke forveksles med fjernelse af urenheder, da slam er en bivirkning af olieproduktion og kan skade systemerne til finrensning af råmaterialer i de allerførste stadier af forarbejdningen. Derfor fjernes tunge urenheder allerede før olieafs altningsprocesser. I dette tilfælde forstås slam som sedimenter af sten, sand og andre grove partikler, der kom ind i emulsionen på forskellige stadier af brønddriften af feltet.

Hvordan udføres slamrensning? Flere fjernelsesprocesser er forudset, men alle er baseret på mekaniske metoder til filtrering med dræning og vask. I industrielle installationer til dehydrering og afs altning af olie er en trykblæser på 4 bar eller mere forbundet til disse processer. I sjældne tilfælde udsættes slammet for termisk og kemisk behandling - det gælder specielle stabile forbindelser, hvis drænbehandling er ineffektiv.

Konklusion

Problemer med at forberede olie til de vigtigste processer inden for teknologisk behandling til efterfølgende brug i fremstillingssektoren løses med forskellige midler og metoder. Dehydrerings- og afs altningsteknologier yder langt fra de vigtigsteoperationer af dette spektrum, men det er umuligt at undvære dem. Moderne industri forsøger at anvende mere optimerede og energieffektive metoder til løsning af adskillelsesproblemer, hvilket kommer til udtryk i tilslutningen af nye højteknologiske installationer. Især moderne generationer af oliedehydrerings- og afs altningsapparater udvikler sig aktivt i retning af at øge funktionalitet og ergonomi. Dette fremgår af udseendet af selvregulerende transformere og højpræcisionsmålesensorer, som giver dig mulighed for at holde kontrol over alle hovedparametrene i rengøringsprocessen. Sikkerhedssystemer efterlades ikke uden opsyn. Både i kemiske adskillelsesmetoder og ved brug af elektriske dehydratorer anvendes isolerende og beskyttende beskyttelsesmidler både til selve udstyret og til operatører involveret i den teknologiske behandling af olie.

Anbefalede:

Planlægningsniveauer: beskrivelse, typer, mål og principper

For at forstå typerne af planlægning er det værd at definere, hvad dette koncept betyder. Så planlægning er en bestemt type aktivitet, der er forbundet med at sætte mål, opgaver, der vil blive implementeret af bestemte handlinger i fremtiden. Planlægning er en af de vigtigste ledelsesfunktioner

Grundlæggende principper for udlån: beskrivelse, funktioner og krav

I vores svære tid er folk ofte plaget af økonomiske problemer. En af de bedste løsninger i denne situation er et lån. Find ud af, hvad principperne for udlån er, og om du opfylder kriterierne for en eksemplarisk låntager

Lavspilds- og affaldsfri teknologier: definition, beskrivelse, problemer og principper

Problemer med industriens skadelige virkninger på miljøet har bekymret miljøforkæmpere i lang tid. Sammen med moderne midler til at organisere effektive metoder til bortskaffelse af farligt affald udvikles muligheder for at minimere den indledende skade på miljøet

Grundlæggende investeringsregler - beskrivelse, principper og anbefalinger

Lad os i artiklen tale om reglerne for investering. Dette er et ret interessant emne, som i den moderne verden bekymrer mange mennesker, der ønsker at drive forretning eller deres egen virksomhed. Vi tager et kig på anbefalingerne fra de bedste eksperter på området, som har tjent deres formuer gennem smarte investeringer

"5C"-systemet i produktion: beskrivelse, funktioner, principper og anmeldelser

Lederen af enhver virksomhed, uanset aktivitetsområde, drømmer om, at overskuddet vokser, og produktionsomkostningerne forbliver uændrede. "5S"-systemet i produktion (i den engelske version 5S), som kun er baseret på rationel brug af interne reserver, hjælper med at opnå dette resultat