2024 Forfatter: Howard Calhoun | [email protected]. Sidst ændret: 2023-12-17 10:22

Efterhånden som svejseteknologierne forbedres, reduceres risikoen for forskellige slags defekter og afvigelser fra standardparametre. Ikke desto mindre tillader selv automatiske svejsemaskiner og robotsvejsemaskiner ikke fuldstændigt at eliminere risikoen for at opnå samlinger af dårlig kvalitet. Derfor, uanset den anvendte teknologi til produktion af svejseoperationer, implementeres efter dens udførelse en procedure for en omfattende kontrol af kvaliteten af svejsningerne. Den visuelle inspektionsmetode er det indledende trin i den overordnede proces med svejseinspektion.

Grundlæggende

Styringen af svejsesamlinger skal forstås som en teknologisk procedure, der kan udføres på forskellige stadier af produktionsprocessen, men den skal under alle omstændigheder udføres i overensstemmelse med regulatoriske retningslinjer. Til de grundlæggende principper for denne operationinkludere:

- Inspektion udføres på dele, emner og færdige produkter for at fastslå, om dette objekt er i overensstemmelse med designkarakteristika.

- Når der udføres kontrol, bør den aktuelle status for undersøgelsesobjektet, træk ved strukturelle og dimensionelle parametre tages i betragtning.

- Kun kvalificeret personale, der er bekendt med de tekniske regler for visuel inspektion i overensstemmelse med GOST R EN 13018-2014, må kontrollere. Derudover skal visionen for de direkte deltagere i testen opfylde kravene i ISO 9712.

- Under inspektionsoperationerne må målobjektet ikke udsættes for ødelæggelse og mekanisk belastning, hvilket i princippet kan føre til ændringer i materialets struktur og ydeevne.

Metodens principper og mål

Essensen af denne kontrolmetode er at studere overfladerne af målobjekter ved ekstern inspektion. På det indledende niveau undersøger operatøren svejsezonen ved hjælp af sit eget syn, men specielle tekniske anordninger kan også bruges. For eksempel gør optiske instrumenter det muligt at studere overflader i forhold til at nærme sig og fremhæve zonen ved hjælp af lysstråling. Dette gør det muligt ikke kun visuelt at kontrollere, men også at rette visse parametre for en allerede identificeret defekt.

Som et resultat af inspektionen bør der dannes et defektologisk kort, der angiver steder for skader, fejl og afvigelser på stedet for den svejste samling. Baseret på de opnåede data færdiggøres eller bortskaffes sømmendetaljer afhængigt af webstedsgendannelsesmuligheder.

Mål defekter at opdage

De vigtigste defekter og afvigelser i svejsningen, som detekteres under ekstern kontrol, omfatter:

- Manglende penetration. Lækage eller delvis forskydning af overfladerne på to dele på grund af utilstrækkeligt smeltede kanter.

- Konkaviteter. Tværtimod blev overdreven indtrængning af svejseroden tilladt, som et resultat af, at basens struktur blev deformeret. I dette tilfælde retter visuel inspektion kun op på tilstedeværelsen af en defekt, og dens karakteristika afsløres ved interne ikke-destruktive testmetoder.

- Underskæringer. En fordybning, der følger legeringslinjen. Tilladt på grund af forkert bueretning under svejsning eller på grund af ekstern mekanisk skade.

- Bump. Norm alt dannet på grund af forkert tilførsel af en beskyttende gasblanding eller i strid med temperaturregimet under smeltningen.

Anvendt kontrolinstrument

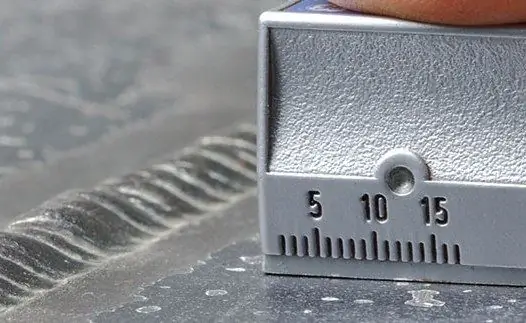

På et grundlæggende niveau bruges de enkleste visuelle inspektionsværktøjer, inklusive forstørrelsesglas, målemarkører, linealer og firkanter. Hvirvelstrøms- og ultralydstykkelsesmålere, som giver en idé om de dimensionelle parametre for defekter, kan tilskrives specialiserede enheder til professionel testning.

Udbredt til visuel inspektion og skabeloner, hvorved det, selv uden specifikke mål, er muligt at bestemme afvigelserne af sømmens egenskaber fra standardværdierne. På denne måde at sammenligne, former for huller, kanter ogsamlede dele til efterfølgende tilslutning. Specielt til at bestemme graden af bølger og overfladeruhed anvendes profilerings-profilometre.

Funktioner ved laservisuel inspektion

Både menneskeligt syn og optiske instrumenters muligheder har deres begrænsninger, når man undersøger overflader med øget observationsnøjagtighed. Det mest effektive værktøj til dybdegående visuel inspektion af svejsede samlinger er et laserscanningssystem med et højpræcisionskamera. Sådanne enheder gør det muligt at lave tredimensionelle grafiske billeder af observationssteder med øjeblikkelig beregning af svejsefejl. Det vil sige, at den i driftsanalysen laver et kort over defekter i form af en computermodel.

Desuden giver enheden ikke kun den nødvendige liste over indledende parametre til efterfølgende analyse, men afhængigt af databehandlingsalgoritmerne kan den uafhængigt klassificere forbindelsen baseret på geometriske indikatorer, type defekt osv. scanningsmodul med en mikroprocessor træffer en beslutning om mulighederne for yderligere brug af delen under hensyntagen til sværhedsgraden af de opdagede afvigelser fra normen.

Forberedelse af inspektionsstedet

I henhold til forskrifterne udføres arbejdet på et stationært sted, udstyret med specielle platforme, stande og borde til at rumme genstanden og udstyret under undersøgelse. Ofte udføres kontrol indenfor produktionsområdet, hvilket skyldes minimering af logistikomkostninger ved flytningdele fra det umiddelbare sted for svejsning til kontrolzonen. I dette tilfælde lægges der særlig vægt på hegnene fra området, hvor der udføres teknologiske operationer. Stedet for undersøgelsen er også udvalgt under hensyntagen til den sanitære og miljømæssige situation, hvilket især gælder for virksomheder i den kemiske og metallurgiske industri.

Jo bedre arbejdsområdet er oplyst, jo mere nøjagtige vil resultaterne af den visuelle inspektion af svejsninger være. Belysningen skal være skarp nok til en pålidelig undersøgelse af den kontrollerede overflade, men ikke overstige 500 Lx med hensyn til lysstyrke.

Forbereder til inspektion

Uanset typen og karakteristika for den genstand, der undersøges, skal dens overflader rengøres ordentligt. Eventuelle fremmede belægninger, der ikke er en del af sømmens naturlige struktur, skal fjernes. Det gælder skæl, maling, snavs, spor af rust og slagger efter svejsning. Genstande, hvis overflader har tonefarver, må ikke altid kontrolleres. Hvis den kontrollerede overflade er en del af driftsudstyret, skal enheden standses under undersøgelsens varighed.

Det refererer som regel til teknologisk udstyr, der er blevet repareret ved svejsning. Vi taler om ventilationsanlæg, køleanlæg, kompressoraggregater osv. Under forberedelsen er der særlig opmærksomhed på det visuelle styringsværktøjssæt og forbrugsstoffer, der skal bruges i arbejdet. Værktøjerne skal værekorrekt konfigureret, kalibreret, testet for ydeevne og nøjagtighed.

Indgående kontrolprocedure

Den første fase af ekstern kontrol i produktionsprocessen, som har til formål at kontrollere emnerne og delene før montering. På dette stadium opdages revner, solnedgange, hak, delamineringer og skaller af svejsninger, som er uforenelige med kravene til yderligere teknologiske operationer. I henhold til instruktionerne for visuel inspektion ved indgangsinspektionen må længden af de sektioner, der kan kontrolleres uden hjælpeudstyr, ikke være mere end 100 mm.

Ellers bruges måleinstrumenter, som gør det muligt at fikse de geometriske parametre for defekter i en streaming-tilstand. Forresten, ud over direkte svejsede sømme, kan tilstanden af kanterne på dele, der stadig vil blive samlet ved svejsning, vurderes på dette stadium.

Regnskab for kontrollerede parametre efter svejsning

Hovedstadiet af arbejdet med den visuelle inspektion af dele, som udføres efter færdiggørelsen af samlingen af strukturer ved termisk svejsning. Hovedformålet med forskning er overfladebehandling i form af en færdig fuge. Som regel udføres lag-for-lag visuel inspektion af svejsninger med fiksering af overfladefejl. Hvis det ikke er muligt nøjagtigt at identificere og evaluere parametrene for fistler, revner og tegn på ødelæggelse af svejsestrengen, udføres en intern analyse af strukturen med tilslutning af stråling eller ultralydsudstyr.

Målte parametre under kontrol

Ud fra kravene til den teknologiske samling af metaldele og strukturer er det vigtigere ikke at rette op på selve tilstedeværelsen af en defekt, men dens dimensionelle indikatorer. I overensstemmelse med instruktionerne for visuel kontrol og målekontrol skal følgende værdierregistreres under en omfattende undersøgelse:

- Sømmens bredde, længde og dybde.

- Størrelsen på sømmens bule.

- Parametre for chips, revner og skaller.

- Skæredybde.

- Klip af filetsvejsning.

- Længde af diskontinuiteter.

På individuel basis kan der i henhold til designkrav også tegnes et kort over sømmenes relative position. For eksempel er opretholdelse af en vis afstand mellem forbindelsespunkter ofte en betingelse for at sikre pålideligheden af hele strukturen, så at tage hensyn til hullerne betragtes som en af de vigtigste kontrolværdier.

Inspektion for korrigerende handlinger

I processen med at reparere defekte sømme og genoprette den beskadigede struktur af metaldele, udføres der også kontroloperationer, hvis mål omfatter:

- Sporing af fuldstændigheden af defekten.

- Identifikation af nye defekter forårsaget af brug af midler til at korrigere strukturen af sømmen.

- Tjekker den overordnede form af det defekte område.

- Overvågning af webstedets renlighed - især sporing af forurening af krydset med olie, korrosionsprodukter, industristøv osv.

Ogsåden visuelle kontrolmetode gør det muligt at holde inden for de normative grænser parametrene for mekaniske operationer, der er nødvendige for at korrigere strukturen af den svejste samling. Især dybden af prøveudtagning af en defekt søm, bredden af afisoleringszonen, mængden af skærekanter, skråvinkler osv. kontrolleres.

Registrer resultater

Kontroldata registreres i et særligt register, hvorefter der udarbejdes dokumentation i form af en lov, protokol eller konklusion baseret på resultaterne af undersøgelsen. Når der udføres visuel kvalitetskontrol, anbringes der også et mærke på overfladen af målområdet, der angiver resultaterne af inspektionen. Det kan for eksempel være et frimærke med adgang til yderligere teknologiske operationer inden for produktionsprocessen. Ellers sendes blanketten til reparation eller revision.

Konklusion

Teknologier til at organisere og udføre kontrol- og verifikationsoperationer i forhold til faste dele og materialer bliver konstant forbedret, hvilket gør det muligt at opdage de mindste defekter uden at beskadige genstanden for undersøgelsen. Ikke desto mindre bruges de enkleste metoder til visuel inspektion stadig aktivt, som er væsentligt begrænsede i mulighederne for punktkontrol.

Denne praksis er virkelig usammenlignelig med hensyn til effektivitet med moderne metoder til ikke-destruktiv intern analyse af de samme svejsninger. Men som nævnt i instruktionerne til visuel og målekontrol påvirker ekstern undersøgelse kun de mest udt alte defekter.overflader, hvoraf nogle kan elimineres uden brug af specialiserede enheder og forbrugsstoffer. Med andre ord, med minimale omkostninger til organisering af kontrol og tekniske foranst altninger, afsløres det mest barske ægteskab. Derefter sendes emnet til de næste stadier af mere præcis kontrol, som kræver brug af specialiserede magnetiske, røntgen- og ultralydsapparater, som er uhensigtsmæssige at bruge i den primære kontrol af åbenlyse overfladefejl.

Anbefalede:

Essensen af motivation: koncept, procesorganisering, funktioner

For at udføre enhver aktivitet skal en person have lyst til at udføre handlinger, dette er forbundet med begrebet motivation. En leders vigtigste funktion er at motivere personalet til at arbejde. For at udføre denne vigtige funktion er det nødvendigt at forstå, hvad denne proces er. Lad os se, hvad essensen og funktionerne i medarbejderledelsesmotivation er

Inventar: hvad er det, træk ved adfærden, nødvendige former og handlinger

Revisorer ved, at lagerbeholdning er en uundværlig og nødvendig foranst altning til at føre optegnelser. Ikke mindre information om det er i besiddelse af dem, der er ansvarlige for at lede divisioner, afdelinger og virksomheden som helhed. Individuelle specialister fra forskellige afdelinger kan deltage i opgørelsen. I nogle virksomheder er dette ansvaret for en særlig afdeling for materiel støtte

Visuel merchandising: beskrivelse, lov, regler og funktioner for brug

Hvad er visuel merchandising: beskrivelse, lov, regler og funktioner. Læringstips

Hvad er røntgenundersøgelse? Radiografisk kontrol af svejsninger. Radiografisk kontrol: GOST

Fysiske baser for strålingskontrolmetoder. Funktioner af radiografisk kontrol. De vigtigste stadier af radiografisk kontrol af svejsninger. Sikkerhedsforanst altninger ved fremstilling af radiografisk kontrol. Normativ og teknisk dokumentation

Farvefejlsdetektering af svejsninger: funktioner og beskrivelse

Artiklen er viet til detektion af farvefejl ved svejsninger. Funktionerne ved proceduren, dens beskrivelse, teknologiske stadier osv. overvejes