2024 Forfatter: Howard Calhoun | [email protected]. Sidst ændret: 2023-12-17 10:22

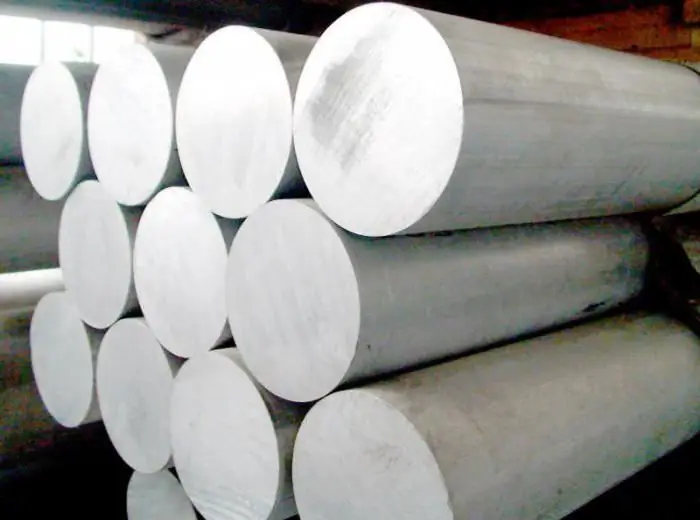

På grund af dets lethed, duktilitet og modstandsdygtighed over for korrosion er aluminium blevet et uundværligt materiale i mange industrier. Luftfartsaluminium er en gruppe legeringer karakteriseret ved øget styrke med inklusion af magnesium, silicium, kobber og mangan. Yderligere styrke gives til legeringen ved hjælp af den såkaldte. "aldringseffekt" - en særlig metode til hærdning under påvirkning af et aggressivt atmosfærisk miljø i lang tid. Legeringen blev opfundet i begyndelsen af det 20. århundrede, kaldet duralumin, nu også kendt som "avial".

Definition. Historisk udflugt

Begyndelsen af historien om luftfartens aluminiumslegeringer anses for at være 1909. Den tyske metallurgiske ingeniør Alfred Wilm konstaterede eksperimentelt, at hvis en aluminiumslegering med en lille tilsætning af kobber, mangan og magnesium efter bratkøling ved en temperatur på 500 ° C og hurtig afkøling opretholdes ved en temperatur på 20-25 grader i 4-5 dage, bliver det gradvist hårdere og stærkere uden at miste duktilitet. Proceduren blev kaldt "ældning" eller "modning". I processen med en sådan hærdning fyldes kobberatomermange bittesmå zoner ved korngrænserne. Kobberatomets diameter er mindre end aluminiums, derfor opstår der en trykspænding, som følge heraf øges materialets styrke.

For første gang blev legeringen mestret på de tyske fabrikker Dürener Metallwerken og fik varemærket Dural, deraf navnet "duralumin". Efterfølgende forbedrede de amerikanske metallurger R. Archer og V. Jafris sammensætningen ved at ændre procentdelen, hovedsageligt af magnesium. Den nye legering fik navnet 2024, som er meget brugt i forskellige modifikationer allerede nu, og hele familien af legeringer hedder Avial. Denne legering fik navnet "luftfartsaluminium" næsten umiddelbart efter sin opdagelse, da den fuldstændig erstattede træ og metal i flystrukturer.

Hovedtyper og karakteristika

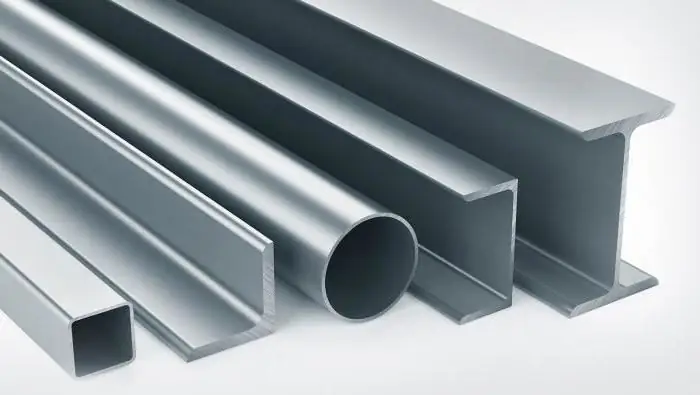

Der er tre hovedgrupper:

- Aluminium-mangan (Al-Mn) og aluminium-magnesium (Al-Mg) familier. Det vigtigste kendetegn er høj korrosionsbestandighed, knap ringere end rent aluminium. Sådanne legeringer egner sig godt til lodning og svejsning, men er dårligt skåret. Ikke hærdet ved varmebehandling.

- Korrosionsbestandige legeringer af aluminium-magnesium-silicium (Al-Mg-Si) systemet. De hærdes ved varmebehandling, nemlig hærdning ved en temperatur på 520 ° C, efterfulgt af hurtig afkøling med vand og naturlig ældning i omkring 10 dage. Et karakteristisk kendetegn ved denne gruppe af materialer er deres høje korrosionsbestandighed under drift under normale forhold og under belastning.

- Strukturelle aluminium-kobber-magnesium-legeringer (Al-Cu-Mg). Deres basis er aluminium legeret med kobber, mangan og magnesium. Ved at ændre andelen af legeringselementer opnås aluminium af flykvalitet, hvis egenskaber kan variere.

Materialer fra den sidste gruppe har gode mekaniske egenskaber, men er meget følsomme over for korrosion end den første og anden familie af legeringer. Graden af modtagelighed for korrosion afhænger af typen af overfladebehandling, som stadig skal beskyttes med maling eller anodisering. Korrosionsbestandigheden øges delvist ved indføring af mangan i sammensætningen af legeringen.

Ud over de tre hovedtyper af legeringer er der også smedet legeringer, varmebestandige, højstyrke strukturelle og andre legeringer, der har de egenskaber, der er nødvendige til en bestemt anvendelse.

Mærkning af luftfartslegeringer

I internationale standarder angiver det første ciffer i luftfartens aluminiumsmærkning legeringens vigtigste legeringselementer:

- 1000 - ren aluminium.

- 2000 - duraluminium, legeringer legeret med kobber. I en vis periode - den mest almindelige rumfartslegering. I stigende grad erstattet af 7000-seriens legeringer på grund af høj modtagelighed for spændingskorrosionsrevner.

- 3000 - legeringselement - mangan.

- 4000 - legeringselement - silicium. Legeringer er også kendt som siluminer.

- 5000 - legeringselement - magnesium.

- 6000 er de mest duktile legeringer. Legeringselementer er magnesium og silicium. Kan varmehærdes for at øge styrken, men detteparameteren er ringere end 2000- og 7000-serien.

- 7000 - termisk hærdede legeringer, det mest holdbare luftfartsaluminium. De vigtigste legeringselementer er zink og magnesium.

Det andet ciffer i mærkningen er serienummeret på ændringen af aluminiumslegeringen efter den originale - tallet "0". De sidste to cifre er nummeret på selve legeringen, information om dens renhed ved urenheder. Hvis legeringen er erfaren, tilføjes et femte "X" til markeringen.

I dag er de mest almindelige kvaliteter af luftfartsaluminium: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Karakteristiske træk ved disse legeringer er: lethed, modstandsdygtighed over for friktion, god styrke, korrosion og høje belastninger. I flyindustrien er de mest udbredte legeringer 6061 og 7075 flyaluminium.

Composition

De vigtigste legeringselementer i luftfartsaluminium er: kobber, magnesium, silicium, mangan, zink. Procentdelen af disse elementer efter vægt i legeringen bestemmes af sådanne karakteristika som styrke, fleksibilitet, modstandsdygtighed over for mekanisk belastning osv. Legeringens basis er aluminium, de vigtigste legeringselementer er kobber (2,2-5,2 vægtprocent), magnesium (0,2-2,7%) og mangan (0,2-1%).

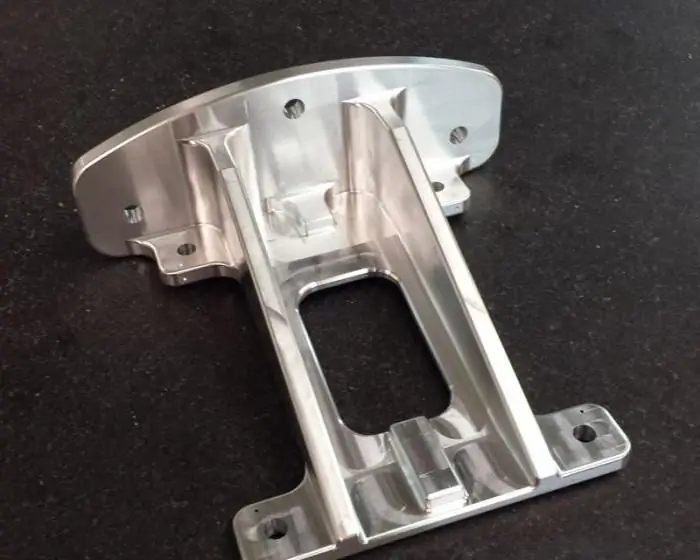

En familie af luftfartslegeringer af aluminium med silicium (4-13 vægtprocent) med et lille indhold af andre legeringselementer - kobber, mangan, magnesium, zink, titanium, beryllium. Bruges til at lave komplekse dele, også kendt som silumin eller støbt aluminiumslegering. familie af aluminium-magnesiumlegeringer(1-13 % masse) med andre elementer har høj duktilitet og korrosionsbestandighed.

Kobbers rolle i flyaluminium

Tilstedeværelsen af kobber i sammensætningen af luftfartslegeringen bidrager til dens hærdning, men har samtidig en dårlig effekt på dens korrosionsbestandighed. Da kobber falder ud ved korngrænserne under bratkølingsprocessen, gør kobber legeringen modtagelig for grubetæring, spændingskorrosion og intergranulær korrosion. Kobberrige områder er mere galvanisk katodisk end den omgivende aluminiumsmatrix og er derfor mere sårbare over for galvanisk korrosion. En stigning i kobberindholdet i legeringens masse på op til 12 % øger styrkeegenskaberne på grund af dispersionsstyrkelse under ældning. Med et kobberindhold på mere end 12 % bliver legeringen skør.

Anvendelsesområder

Aluminiumslegeringer er det mest eftertragtede metal til salg. Den lette vægt af aluminium i flykvalitet og dens styrke gør denne legering til et godt valg for mange industrier fra fly til husholdningsartikler (mobiltelefoner, hovedtelefoner, lommelygter). Aluminiumslegeringer bruges i skibsbygning, bilindustrien, byggeri, jernbanetransport og nuklear industri.

Legeringer med moderat kobberindhold er meget efterspurgte (2014, 2024 osv.). Profiler lavet af disse legeringer har høj korrosionsbestandighed, god bearbejdelighed og punktsvejsbarhed. De bruges til at lave kritiske strukturer til fly, tunge køretøjer, militært udstyr.

Aluminiumforbindelsesfunktioner i flykvalitet

Svejsning af luftfartslegeringer udføres udelukkende i et beskyttende miljø af inerte gasser. De foretrukne gasser er: helium, argon eller en blanding deraf. Helium har en højere varmeledningsevne. Dette bestemmer mere gunstige temperaturindikatorer for svejsemiljøet, hvilket gør det muligt ganske komfortabelt at forbinde tykvæggede strukturelle elementer. Brugen af en blanding af beskyttelsesgasser bidrager til en mere fuldstændig gasfjernelse. I dette tilfælde er sandsynligheden for poredannelse i svejsningen væsentligt reduceret.

Aircraft applications

Aluminiumslegeringer til luftfart blev oprindeligt specielt skabt til konstruktion af luftfartsudstyr. Der er lavet flykarosserier, motordele, chassis, brændstoftanke, fastgørelseselementer osv. Luftfartsaluminiumsdele bruges i kabinen.

2xxx-seriens aluminiumslegeringer bruges til fremstilling af dele, der udsættes for høje temperaturer. Dele af let belastede enheder, brændstof-, hydraulik- og oliesystemer er lavet af 3xxx, 5xxx og 6xxx legeringer. Alloy 7075 har fået den bredeste anvendelse i flyindustrien. Der er lavet elementer af den til drift under betydelig belastning, lave temperaturer med høj modstandsdygtighed over for korrosion. Grundlaget for legeringen er aluminium, og de vigtigste legeringselementer er magnesium, zink og kobber. Kraftprofiler af flystrukturer, hudelementer er lavet af det.

Anbefalede:

Stål 10HSND: egenskaber, egenskaber, sammensætning

Nogle gange kan det være meget nyttigt at have et kort uddrag foran dine øjne, der indeholder alle de vigtigste oplysninger om et bestemt emne. Denne artikel er sådan et uddrag, som indeholder alle de vigtigste oplysninger om 10KhSND stål: egenskaber, dets anvendelse, sammensætning og egenskaber

Stål C235: egenskaber, egenskaber, sammensætning

Det sker ofte, at du har brug for at studere et stort lag af information, og som sædvanligt er der ikke meget tid. I en sådan situation er artikler som denne meget nyttige: informative og kortfattede. For eksempel indeholder denne korte anmeldelse alle de mest nødvendige oplysninger om C235 stålkvaliteten: dens sammensætning, egenskaber, analoger, afkodning og omfang. Efter at have studeret det, kan enhver let finde den type metal, han har brug for, hvis det er nødvendigt

Aluminium selvklæbende tape: egenskaber, typer, egenskaber

Aluminium selvklæbende tape er et universelt materiale til tekniske formål, som bruges både i hverdagen og i byggeriet

Bøg tæthed. Træs egenskaber, anvendelse og teknologiske egenskaber

Bøg er en af de mest almindelige træarter, der findes i blandede skove og løvskove i store dele af Europa. Det er meget udbredt til fremstilling af møbler. Dens træ har stor styrke, sejhed og uelasticitet. Densiteten af bøg, som vil blive diskuteret i artiklen, afhænger af den cellulære struktur og fugtighed

Fjederstål: egenskaber, egenskaber, kvaliteter, GOST. Fjederstålprodukter

I øjeblikket kører en masse forskelligt udstyr på fjedre, bladfjedre osv. Disse dele er underlagt høje krav. Fjederstål er det passende materiale til deres fremstilling