2024 Forfatter: Howard Calhoun | [email protected]. Sidst ændret: 2023-12-17 10:22

Produktion af gasblokke er i øjeblikket ret rentabelt. Materialet tilhører gruppen af cellebeton. Det betyder, at det meste af det er fyldt med gasbobler, hvilket reducerer deres fysiske vægt betydeligt. Samtidig har de gode varmeisoleringsegenskaber og styrkeparametre. Takket være de anførte egenskaber er gasblokke blevet ret populære på kort tid.

Generelle oplysninger om gasblokke

Hvis vi taler om, hvad der udgør porebeton eller en gasblok, så er dette en sten af kunstig oprindelse, som er karakteriseret ved tilstedeværelsen af et stort antal mikroskopiske porer. Dette materiale kaldes også ret ofte autoklaveret cellebeton, hvilket giver en idé om teknologien til fremstilling af gasblokke.

Det er værd at bemærke, at byggematerialet også har en høj energibesparelse. Dette forklares ved tilstedeværelsen af den samme porøse struktur. En anden god fordel er den lille vægt af hver blok.

Produktionen af gasblokke er blevet meget populær også på grund af demdet er muligt at bygge ikke kun skillevægge til strukturer, men også bærende vægge. Det vil ikke være muligt at anvende sådan cellebeton i industrielt byggeri eller i opførelse af højhuse. Det primære anvendelsesområde er privat byggeri. I dette tilfælde kan der skelnes yderligere til en fordel, som er, at blokkene ikke udøver et stærkt pres på fundamentet, da de vejer ret meget. Dette er med til at spare betydelige midler på arrangementet af fonden.

gasbetonmaterialer

Alle ovennævnte fordele skyldes de materialer, der tjener som råmaterialer til produktion af gasblokke. Faktisk er alle tre komponenter nødvendige til fremstilling af materialet - disse er cement, kvartssand og et blæsemiddel, hvis rolle spilles af aluminiumspulver. Selvom det kan siges, at nogle producenter stadig tilføjer yderligere elementer til sammensætningen, for eksempel kalk eller aske.

Polybetonproduktion

Produktion af gasblokke udføres af en gruppe tørre materialer, som blandes med hinanden med tilsætning af vand. Som sidstnævnte kan du bruge ethvert vand af en teknisk type, som vil være egnet i henhold til kravene i GOST 23732-79. Når du tilføjer væske, er det vigtigt at overvåge dens temperatur. Hvis det er varmt nok (45 grader Celsius), vil det fremskynde hærdningen af blokken, hvilket øger dens maksimale sikkerhedsfaktor. Når det kommer til produktion i industriel skala,Dette vil også bidrage til at øge produktiviteten. På grund af disse grunde opvarmer næsten alle virksomheder, der har gasblokfabrikker, vand, før det tilføjes til tørre ingredienser. Et andet plus ved at bruge en opvarmet væske er, at du kan spare mængden af cement, da varmt vand stimulerer aktiviteten af tørre råvarer kraftigere.

Udvalg af sand til produktion

Miniproduktion af gasblokke eller industriel kræver omhyggelig udvælgelse af en sådan ingrediens som sand. Hvis vi betragter spørgsmålet fra et teoretisk synspunkt, så kan både stenbrud og flodsand bruges. Der er et væsentligt krav, som er, at denne råvare skal have et minimum af silt- og lerurenheder. Størrelsen af sandkorn spiller også en væsentlig rolle - ikke mere end 2 mm.

Her er det værd at fremhæve produktionen af en autoklavgasblok, da sand ved dens fremstilling kan erstattes med ingredienser som slagge eller aske. Hvis du f.eks. bruger aske fra termiske kraftværker, vil tætheden af det færdige produkt blive reduceret, hvilket vil reducere fremstillingsomkostningerne.

Cement og blæsemiddel

For at opnå et kvalitetsprodukt i produktionen af gasblokke, skumblokke og anden cellebeton er det nødvendigt at bruge cementmærker som M400 eller M500. Den bedste mulighed ville være at vælge det råmateriale, der fuldt ud overholder GOST 10178-85 i dets egenskaber. Vedrørendeforgasser, så vælges norm alt aluminiumspulver enten af mærket PAP-1 eller mærket PAP-2. I sjældne tilfælde vælges ikke pulver, men en speciel pasta som blæsemiddel. Det er værd at bemærke, at en suspension også kan bruges, da det ikke altid er praktisk at ælte det pulveriserede materiale.

essensen af pulverets virkning er som følger. Aluminium vil reagere med cement eller kalkmørtel, som har alkaliske egenskaber. Under denne proces dannes elementer som calciums alte (aluminater) og gasformigt brint. Disse to stoffer danner porerne, hvilket får strukturen til at matche.

For at skabe et kvalitetsprodukt er det meget vigtigt at vælge de rigtige proportioner af hver komponent. Til dato er der generelle anbefalinger om teknologien til produktion af luftbetonblokke: fra 50 til 70% cement af den samlede masse, fra 0,04 til 0,09% af aluminiumsblandingen og også fra 20 til 40% af råsand materialer. Derudover kræves der teknisk vand fra 0,25 til 0,8 % og kalk fra 1 til 5 %. Med andre ord skal du for eksempel have: 90 kg cement, vand op til 300 liter, 375 kg sand og 35 kg kalk for at få 1 kubikmeter af et produkt. Mængden af aluminiumspulver er kun 0,5 kg.

Selvom det er vigtigt at forstå, at disse kun er generelle anbefalinger om sammensætning. Antallet af komponenter kan justeres allerede i produktion, afhængigt af det ønskede slutresultat.

Hvad har du brug for til produktion?

Med hensyn til produktionsteknologien, detsimpelt nok. På trods af dette vil hjemmemetoder eller udstyr ikke fungere her. I dette tilfælde skal du købe en speciel maskine til produktion af gasblokke, hvis du skal lave cellebeton til dine egne formål.

Du bør dog forstå, at det ikke vil være muligt at købe kun én maskine. Udstyret indgår i produktionslinjen af porebetonblokke i et kompleks. Dette er en slags minifabrik. Når du køber sådant udstyr fra producenten, kan du få tjenester fra en specialist, som vil hjælpe dig med at forstå og opsætte den teknologiske proces, fortælle dig, hvordan du vælger de rigtige komponenter og deres mængde.

Udvalg af udstyr

Fremstilling af armaturer er i øjeblikket opdelt i flere typer. Hovedkriteriet for at vælge en af dem er den nødvendige produktivitet pr. dag. Det er også meget vigtigt at forstå, hvor mange mennesker der vil betjene sådan en linje.

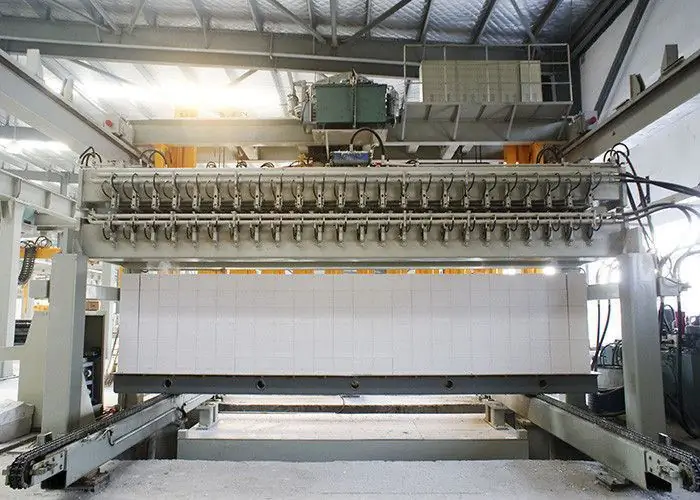

Den første type udstyr er stationært. Den daglige produktivitet af en sådan linje er 60 kubikmeter. Oftest bruges et lager eller et produktionsanlæg til dets placering, hvis samlede areal er mindst 500 m22. Hovedtræk er, at formene flyttes til en stationær mixer, hvor de bliver fyldt med mørtel. Derefter udføres alle andre teknologiske stadier af produktionen. Der kræves kun én ekstra medarbejder for at kunne betjene linjen.

Conveyorudstyr

Conveyor-linjer er udstyret, hvor det er nødvendigt for at øge produktiviteten markant. Denne parameter for et sådant kompleks er 75-150 kubikmeter om dagen. I dette tilfælde er produktionstempoet hurtigere, kun varigheden af størkningen af blokkene ændres ikke, da dette ikke afhænger af linjen. Men sammen med dette kræves der meget mere plads end til stationært udstyr. Derudover er minimum 8 personer involveret i tjenesten, på trods af at de fleste procedurer foregår automatisk.

Små komplekser

Med hensyn til minilinjer til produktion, er disse de mest ineffektive anlæg, kun 15 kubikmeter pr. dag. De adskiller sig fra stationære komplekser ved, at det ikke er formen, der går frem her, men blanderen. Dette reducerer den nødvendige mængde plads til 140-160 m2. Oftest købes de som startmulighed til en gasblokproduktionslinje.

Der er en anden separat type, som kaldes mobile installationer. De bruges kun under privat byggeri. Det er værd at bemærke, at sådanne installationer ifølge specialisternes beregninger betaler sig ret hurtigt. Derudover hjælper de med at spare byggeomkostninger med omkring 30 %. Det særlige ved mobile enheder er, at de kommer med en kompressor, og de kan fungere, selv når de er tilsluttet et almindeligt hjemmenetværk.

Produktionstrin

Det er vigtigt at bemærke her, at porebeton kan autoklaveres og ikke-autoklaveres. Forskellen er detden anden mulighed er billigere, men dens styrkeegenskaber er også mindre. Men på grund af det faktum, at produktionsomkostningerne er meget lavere, er det meget populært. Af denne grund er det værd at overveje stadierne i materialeproduktionen.

- Det første trin er selvfølgelig udvælgelsen af alle de nødvendige komponenter i deres nøjagtige dosering. Derefter skal de blandes grundigt for at opnå en opløsning. Hvis du har udstyret, tager denne procedure ikke mere end 10 minutter.

- Anden fase er, at den tidligere forberedte opløsning skal placeres i specielle former. Det rigtige udstyr bruges til dette. Det er værd at vide, at du kun behøver at fylde formen halvt, da blandingen vil stige med tiden på grund af dannelsen af gasbobler. Med hensyn til tiden tager processen 4 timer, hvor blandingen norm alt fylder formen helt. Det sker også, at der ikke er plads nok. I dette tilfælde skal det overskydende fjernes 2 timer efter indlæsning.

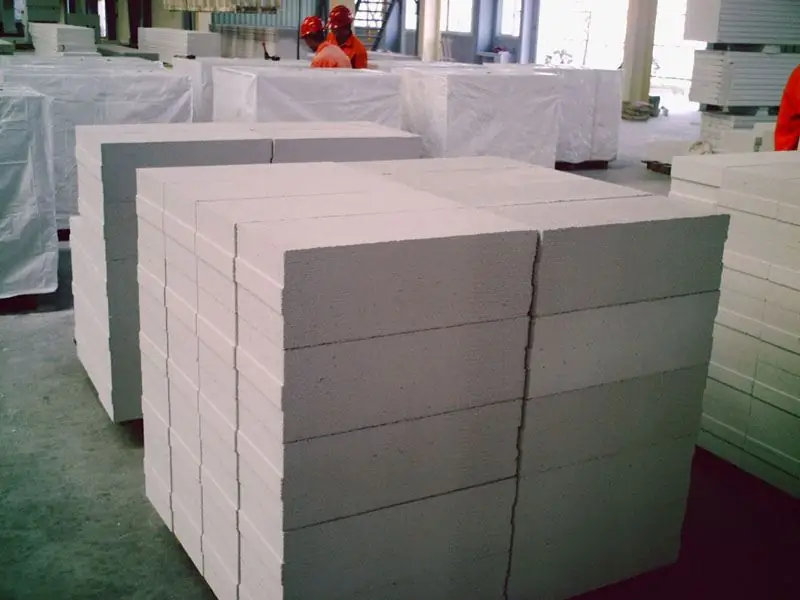

- Den sidste fase er eksponeringen af den færdige blok. Denne procedure tager cirka 16 timer. Derefter kan du håndtere afformningen af materialet og dets aflæsning på paller. Dernæst skal du efterlade dem på paller, så de får den såkaldte tempereringsstyrke. Med tiden tager denne fase fra 2 til 3 dage. Efter denne periode kan blokkene sendes til lageret, men de kan først sælges den 28. dag, da styrken først på dette tidspunkt når det ønskede niveau.

Produktion til salg

I slutningen er det værd at tilføje, at produktionenporebetonblokke er en yderst profitabel forretning. Dette ses tydeligt efter sammenligning af omkostninger og pris. Prisen på 1 kubikmeter færdige produkter når norm alt 1800 rubler. Hvad angår detailprisen for 1 kubikmeter, kan den nå op på 2500 rubler. Som du kan se, når nettofortjenesten fra kun én kubikmeter op på 700 rubler.

Anbefalede:

Hvad er industrielt værktøj? Teknologisk udstyr og værktøj

Artiklen er viet til teknologisk udstyr. Udstyrstyperne, nuancerne i design og produktion, funktioner osv. tages i betragtning

Hvad er et teknologiprojekt? Udvikling af et teknologisk projekt. Eksempel på et teknologisk projekt

Som en del af artiklen vil vi finde ud af, hvad et teknologisk projekt er, og vi vil også finde ud af problemerne med dets udvikling

Inline produktion er Koncept, definition, organisationsmetoder og teknologisk proces

Produktionsprocessen er en kompleks teknologisk handling, der kan organiseres på forskellige måder og midler. En virksomheds arbejde under betingelserne for in-line produktion af produkter betragtes i dag som det mest effektive, men samtidig krævende med hensyn til arbejdskraft, organisatoriske og materielle omkostninger. I en generel forstand er in-line produktion et format for produktionsaktivitet, hvor principperne om rytme og repeterbarhed af operationer kommer i forgrunden

Materialer frigivet til produktion (opslår). Regnskab for bortskaffelse af materialer. regnskabsposteringer

De fleste af alle eksisterende virksomheder kan ikke undvære varebeholdninger, der bruges til at producere produkter, levere tjenester eller udføre arbejde. Da varebeholdninger er virksomhedens mest likvide aktiver, er deres korrekte regnskabsføring ekstremt vigtig

Hvad mønter er lavet af: materialer og legeringer, teknologisk proces

Vi beskæftiger os alle med metalpenge hver dag. Alle vil finde mønter i deres pung, lomme, sparegris hjemme på hylden. Folk betaler med jernpenge i butikker, i kaffemaskiner og mange andre steder. Men der er ikke mange, der tænker over, hvor lang den historiske vej mønten har overvundet for i dag at dukke op for os i den form, som vi er vant til at se den. Denne artikel vil fremhæve de vigtigste milepæle i udviklingen af jernpenge, og du vil også lære, hvordan og hvad mønter er lavet af